Heutzutage ist der Schienenverkehr eines der wichtigsten Transportmittel für Güter und Personen. Um die Verkehrssicherheit zu gewährleisten, ist es wichtig, qualitativ hochwertige Elemente von Eisenbahnradsätzen zu verwenden, die im Betrieb hohen dynamischen Belastungen ausgesetzt sind. Aus diesem Grund ist die Qualitätskontrolle bei der Herstellung von Radsatzkomponenten, der Eisenbahnachse, von zentraler Bedeutung.

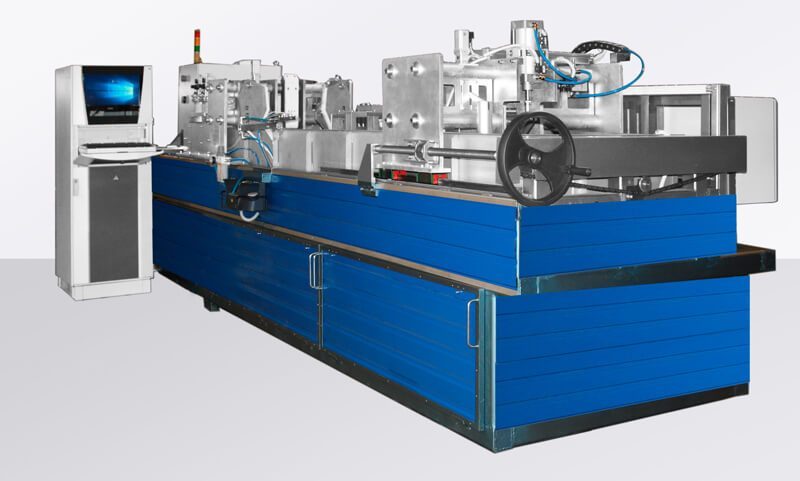

Die OKOndt-Gruppe, die über umfangreiche Erfahrungen in der Herstellung von Geräten für die zerstörungsfreie Prüfung ((automatic system of the non-destructive testing ) verfügt, hat das automatische Ultraschall-Tauchprüfsystem (automatic system of the ultrasonic immersion testing system) (im Folgenden System) zur Kontrolle von Eisenbahnachsen Axle-4 entwickelt. Dieses System führt die Prüfung von inneren Fehlern (inner flaw) und der Metallstruktur (Ultrasonic permeability testing) durch. Es kann in jede Achsenproduktionslinie integriert werden.

Abbildung 1 - Achse-4 (OS-4). Ansicht von außen

Das Axle-4 (axle test system) ermöglicht die Prüfung von Achsen nach den folgenden Normen:

- ISO 5948 – Railway rolling stock material – Ultrasonic acceptance testing.

- AAR M101 – Manual of Standards and Recommended Practices Wheels and Axles. Axles, Carbon steel, Heat-Thread.

- EN 13261 – Railway applications – Wheelsets and bogies – Axle – Product requirements.

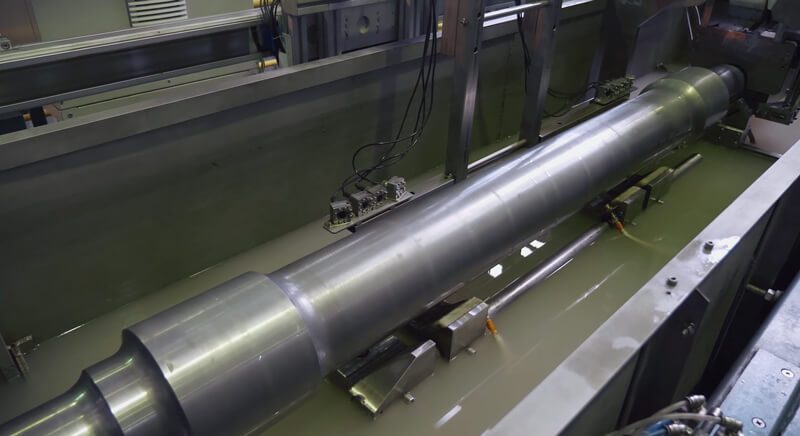

Abbildung 2 - Position der Achse im System

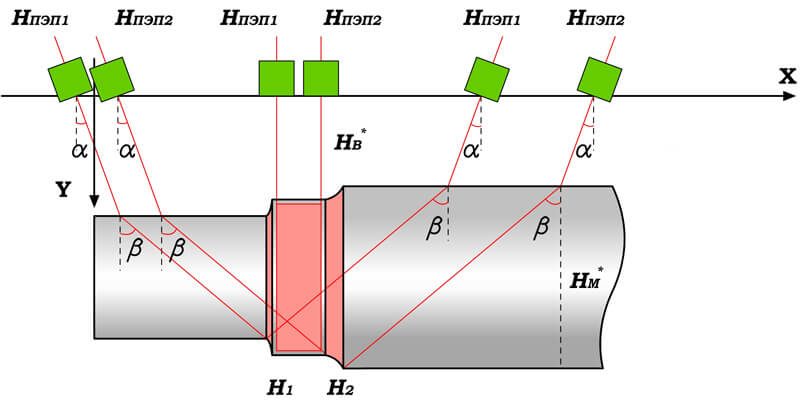

Abbildung 3 - Anordnung der Wandler

Abbildung 4 - Achsschalldiagramm

Axle-4 (OS-4) Achsenprüfsystem (axle test system) gewährleistet die Ultraschallprüfung von Achsen verschiedener Größen (Länge, Durchmesser). Es handelt sich um ein Ultraschall-Immersionsprüfsystem ( ultrasonic scanning axle) mit einem Drehachsenmechanismus. Die Anwendung der Immersionsmethode ermöglicht die Prüfung von Achsen mit unterschiedlichen Profilen und unterschiedlichem Bearbeitungsgrad (halbfertige oder fertige Achsen), bei voller Leistung und Qualität der Ultraschallprüfung. (ultrasonic testing). Durch die Möglichkeit, fehlerhafte Achsen bereits in einem frühen Stadium des Prozesses aussondern zu können (railway axle ultrasonic inspection) werden die Kosten erheblich einsparen.

Abbildung 5 - Achse 4. Immersionsprüfungsmethode.

Die zerstörungsfreie Prüfung von Eisenbahnachsen ((non-destructive testing of railway axle ) erfolgt durch die gleichzeitige Drehung der Achse und einer spiralförmigen Längsbewegung der Sensoren entlang der Achse. Im Axle-4-System (OS-4) (axle test system) sind Prüfschemata (ultrasonic inspection of axle) zur Erkennung von inneren Fehlern - von der radialen Oberfläche der Achse (inner defects), sowie für die Prüfung der Metallstruktur (ultrasonic permeability) von der Radial- und Stirnoberberfläche.

Abbildung 6 - Einlegen der Achse in das Axle-4 (OS-4)-Tauchbad

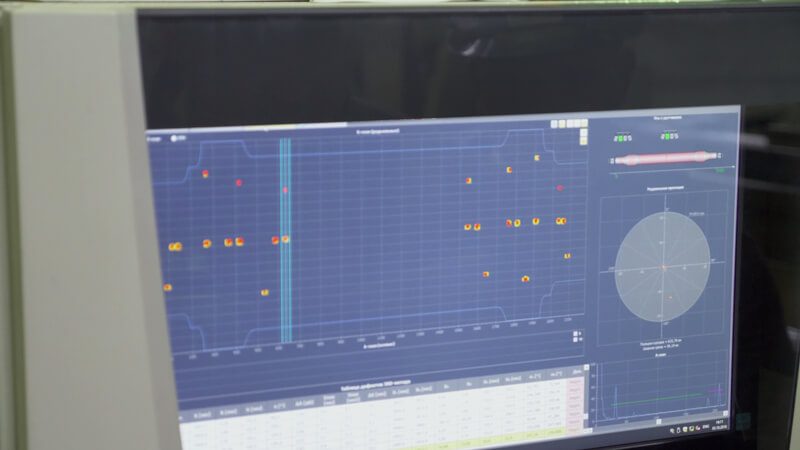

Sobald eine Achse geladen ist, bestimmt die Steuerungssoftware die Bedingungen für den Beginn der Inspektion und löst den Prozess aus. Die Inspektionsergebnisse werden in Echtzeit angezeigt, so dass der Bediener eine Vorschau der Ergebnisse sehen kann. Nach Abschluss der Inspektion analysiert die Software die Daten und gibt ein Urteil über die Benutzbarkeit der Achse ab (der Datenverarbeitungsalgorithmus wird gemäß den Anforderungen der gewählten Normen durchgeführt). Die Software erstellt außerdem ein vollständiges digitales Protokoll des Prüfvorgangs.

Die Inspektionsergebnisse werden als detaillierte Fehlerinformationen gespeichert:

- äquivalente Fehlerfläche und Durchmesser;

- Räumliche Orientierung der Defekte;

- Umfang;

- Amplitude des Echosignals der Defekte.

Kurze technische Daten:

- Inspektion von Eisenbahnachsen gemäß den internationalen Normen: ISO 5948, AAR M101, EN 13261;

- Max. Durchmesser der zu prüfenden Achsen: bis zu 230 mm *;

- Max. Länge der zu prüfenden Achsen: 2600 mm *;

- Visualisierung der Inspektionsergebnisse: A-Bild, B-Bild;

- Vollständige Speicherung der Prüfergebnisse und Protokollierung des Prüfvorgangs.

- Durchsatz: 10 Achsen / Stunde.

- Die folgenden Kontrollmethoden werden eingesetzt:

- Da - Sondierung der Achse in radialer Richtung auf innere Fehler und Bewertung des inneren Zustands des Metalls;

- T - Sondierung in axialer Richtung zur Beurteilung der Struktur des Metalls.

* - auf Kundenwunsch kann das System an andere Achsengrößen angepasst werden.

Abbildung 7 - Anzeige der Prüfergebnisse.

Vorteile des Axle-4 (OS-4):

- Gewährleistet die Prüfung von Achsen mit unterschiedlichen Profilen (rail axle inspection);

- Das Gerät (Schienenachsen-Prüfstände) (railway axle inspection stands) ermöglicht eine Prüfung von Achsen ( (rail axle ultrasonic testing) mit Vorbearbeitung ( Oberflächenrauhigkeit bis 25 μm), wodurch unbrauchbare Achsen aussortiert und nicht endbearbeitet werden können (Endbearbeitung);

- Anzeige der Prüfergebnisse im Online-Modus;

- Das Gerät (Ultraschall-Achsprüfsystem) kann in jede Produktionslinie für Eisenbahnachsen integriert werden.

Umsetzung:

Das Axle-4-Achsenprüfsystem (axle test system) wurde in der Achsenproduktionslinie des Lugzentrokuz-Werks namens S. S. Moniatovsky (Lugansk, Ukraine) implementiert. Das Unternehmen setzte das Axle Ultraschallprüfgerät (railway axle ultrasonic inspection) für halbfertige Achsen ein. Das ermöglichte Erzeugnisse in einem frühen Stadium der Produktion zu erkennen.

Axle-4 wurde im Jahre 2018 auch bei PJSC Interpipe-NTZ (Dnipro, Ukraine) installiert. Dank seiner Anwendung (ultrasonic axle ut testing system) konnte das Unternehmen eine hohe Qualität der hergestellten Produkte gewährleisten und so außerordentlich hohe Kundenzufriedenheit erreichen.

PJSC Interpipe-NTZ exportiert seine Produkte nach Europa, Asien, Nord- und Südamerika und Afrika.

Im Jahr 2022 rüstete RAKS DAP, das ebenfalls zu den bekannten Herstellern von Eisenbahnachsen gehört, seine Produktionslinie für Achsen mit der Axle-4-Anlage aus. Dadurch konnte das Unternehmen die Qualität ihrer Produkte und damit sein Exportpotenzial steigern.

Das umfangreiche wissenschaftliche und produktionstechnische Potenzial, sowie 30-jährige Erfahrung bei der Lösung von ZfP-Aufgaben ermöglicht dem Team der Okondt-Gruppe, die Anforderungen der Interessenten an automatisierten Prüfungen von Eisenbahnachsen, Rädern, Radreifen und anderen zu prüfenden Objekten, in vollem Umfang und darüber hinaus zu erfüllen.