Die Ultraschallmethode hat in der zerstörungsfreien Prüfung eine besondere Bedeutung. Als eines der ersten und am weitesten verbreiteten Verfahren ermöglicht es die Erkennung sowohl von Oberflächendefekten, als auch von inneren Defekten verschiedener Art. Es kann für Dickenmessung und Strukturprüfung verwendet werden.

Eine Herausforderung für die Techniker der Ultraschallprüfung (USP) besteht darin, einen guten akustischen Kontakt zwischen dem Messwertaufnehmer (Sensor) und dem zu prüfenden Objekt sicherzustellen. Schließlich wirkt sich die Qualität des akustischen Kontakts direkt auf die Amplitude der Signale aus, die vom Sensor empfangen werden. Bei den meisten Ultraschallprüfverfahren ist die Amplitude der Signale der wichtigste Informationsparameter, welcher für die Bewertung der festgestellten Mängel verwendet wird.

Eine der Techniken, die es ermöglichen, einen fast idealen akustischen Kontakt sicherzustellen, ist das Tauchprüfungsverfahren. Bei der Ultraschall-Tauchprüfung wird das Prüfobjekt in ein Tauchbad gegeben, welches mit Wasser oder einer anderen gut ultraschall- leitenden Flüssigkeit gefüllt ist. Der Messwertaufnehmer (oder eine Gruppe von Messwertaufnehmern) wird ohne Berührung parallel zur Abtastfläche des geprüften Objekts bewegt. So ermöglicht die Flüssigkeit im Raum zwischen dem Objekt und dem Sensor eine berührungslose Prüfung. Wenn das Objekt zu groß ist, wird ein lokales Tauchbad verwendet. Das Bad wird an die Abtastfläche angepresst, und die Flüssigkeit wird kontinuierlich hineingepumpt , um Leckagen an den Kontaktstellen der Badwände zum Prüfobjekt auszugleichen.

Eine auf den ersten Blick attraktive Variante mit dem partiellen Eintauchen des Prüfobjekts in das Immersionsbad wird selten verwendet. In diesem Fall wäre wegen der Nähe der Flüssigkeitsoberfläche zum Sensor, die Reflexionen der Ultraschallwellen schwer zu vermeiden, was (maskiert, ...)

Weiter wollen wir die Vorteile, Nachteile und Besonderheiten der Verwendung der Ultraschall-Tauchprüfung aufzählen .

Vorteile:

- Guter akustischer Kontakt auch bei Objekten mit schlechter Abtastoberfläche.

- Der akustische Kontakt ist von der Abtastgeschwindigkeit unabhängig.

- Kein Verschleiß des Sensors durch berührungslose Überwachung, was die Wirtschaftlichkeit der Methode erhöht.

- Derselbe Schallkopf kann für jeden beliebigen Eintrittswinkel verwendet werden, indem lediglich seine Neigung zur Abtastfläche angepasst wird.

- Dank des großen Unterschiedes der Schallgeschwindigkeit in der Tauchflüssigkeit und in dem zu prüfenden Objekt (viel größer als bei Prismen), kann durch eine einfache Neigungseinstellung des Sensors-Winkels ein beliebiger Winkel der Ultraschalleingabe erreicht werden.

Nachteile:

- Die Version der Ultraschall-Tauchprüfung hat große Einschränkungen in Bezug auf die maximale zulässige Ultraschallfrequenz aufgrund der erheblichen Eintauchverzögerung (Zeit der Ausbreitung der Ultraschallwellen zwischen dem Sensor und der Abtastfläche).

- Die hohe technische Komplexität der Gestaltung eines Tauchbades, höhere Anforderungen an die präzise Positionierung des Prüfkopfes.

Besonderheiten:

- Die Tauchzeit muss so gewählt werden, dass ein vielfaches Reflektieren der Scanfläche nicht in den Kontrollbereich gelangen kann.

- Die Beschallungsfrequenz muss so gewählt werden, dass akustische Phantome vermieden werden.

Anwendungsbeispiel:

Die OKOndt Gruppe hat viele Beispiele für der Anwendungen sowohl mit vollständigem Eintauchen des zu prüfenden Objekts in Tauchflüssigkeiten als auch mit lokalen Tauchbädern. Einer der Industriezweige, in denen die Ultraschall-Tauchprüfung aktiv eingesetzt wird, ist die Prüfung von Eisenbahnachsen (railway axel inspection), sowie Eisenbahnräder und Laufkränzen. Diese Inspektionen müssen die Anforderungen von folgenden Dokumenten erfüllen: ISO 5948, AARM-101, AARM-107/M-208, EN 13261, EN 13262 erfüllen. Im Allgemeinen zeigen die Anforderungen in diesen Dokumenten ähnliche Ansätze für die Prüfung von Rädern und Achsen – Prüfung in axialer und radialer Richtung mit Querwellen. Es gibt jedoch einige Unterschiede. Beispielsweise regelt die AARM-101 die Prüfung von Achsen in radialer Richtung mit Prüfköpfe von 1 bis 5 MHz mit kreisförmiger Form und einem Durchmesser von 0,5 bis 1" oder 1" quadratisch, während ISO 5948 eine Frequenz von 2 bis 5 MHz ohne Angabe der Form oder Größe des Prüfkopfes vorschreibt. Auch AARM-101 Regelt die Inspektion in der Längsrichtung mit Prüfköpfen von 1 bis 2,25 MHz entweder in runder Form mit einem Durchmesser von 0,75 bis 1 Zoll oder 1" quadratisch, während die ISO 5948 eine solche Prüfung gar nicht vorschreibt.

Um die Anforderungen der genannten Dokumente zu erfüllen, hat die OKOndtGroup eine Reihe von Geräten entwickelt, einige Beispiele:

- das Ultraschall-Tauchprüfgerät für Eisenbahnachsen (Immersion railway axels inspection system) OS-4 (Axle-4).

- das Ultraschall-Tauchprüfgerät für Eisenbahnräder und Laufkränzen YUG.

- . Ultraschall-Tauchprüfgerät für Eisenbahnlaufkränzen «KB-13».

Für das OS-4 verwendet man einen Sensor mit einer Frequenz von 2 MHz und einem kreisförmigen 20 mm Piezoelement für die Längssondierung und 2 MHz mit einem kreisförmigen Piezoelement von 18 mm für die Radialprüfung.

Die Einstellungen des "YUG" und des "KB-13" sind ähnlich und verwenden einen Sensor mit 5 MHz für die Felgen- und Radscheibenprüfung und 4 MHz für die Radnabe.

Um die in genannten Anforderungen bezüglich der blinden Zonen der Normen zu erfüllen, wurden spezielle Prüfköpfe mit höherer Auflösung entwickelt, die geregelte Mindestgrenzwerte für Defekte ab einer Tiefe von 10 mm erkennen können.

Die Abtastlaufkurve jedes Prüfkopfes wird so gewählt, dass der Kontrollbereich der Erkennung von Defekten und Kontrollreflektoren mit ungleichmäßiger Empfindlichkeit innerhalb von ±1 dB kontinuierlich bleibt. Dies ermöglicht eine hochpräzise Bewertung der festgestellten Fehler ohne Nacharbeit, was die wirtschaftliche Effizienz unserer Systeme erhöht.

Die genannten Besonderheiten, eine hohe Leistung und Zuverlässigkeit der Ultraschallprüfsysteme für Eisenbahnachsen und -räder (railway axels and wheels inspection systems) geben der OKOndt Gruppe die Möglichkeit einen anerkannten Platz auf dem internationalen Markt der Zerstörungsfreie Prüfsysteme einzunehmen.

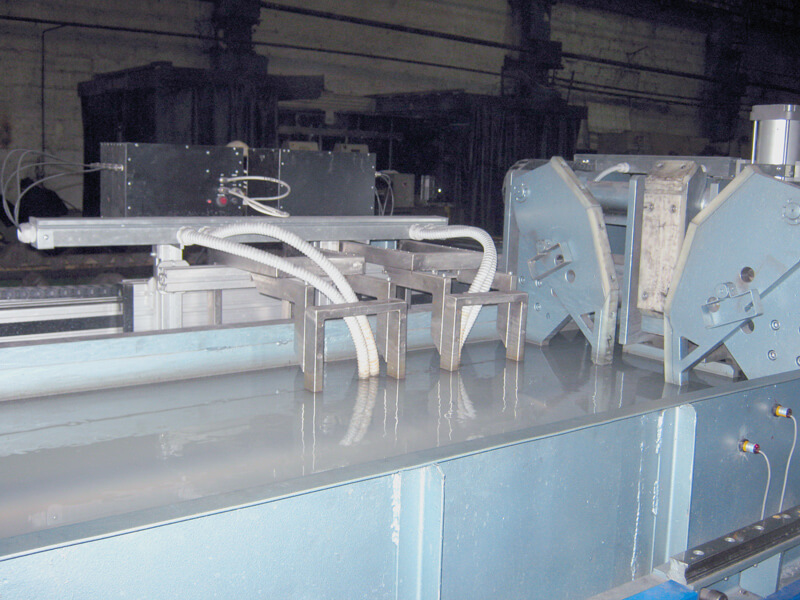

OS-4-Achsenprüfung im Wek Lugtsentrokuz (Lugansk)

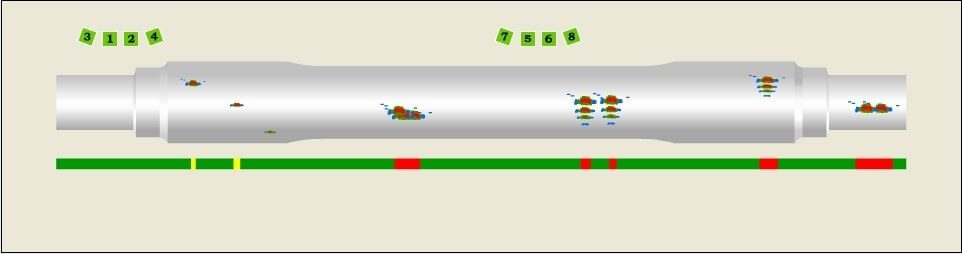

Darstellung der Ergebnisse der Prüfung eines Test-Modells der Anlage OS-4.

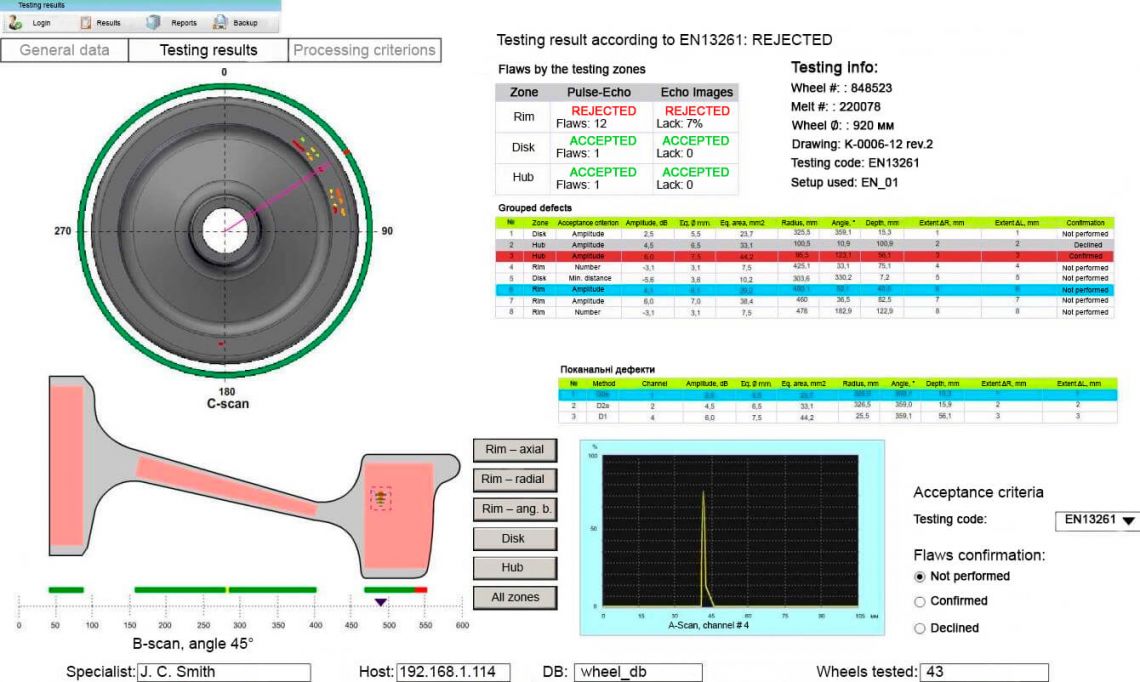

Prüfverfahren in der YUG-Anlage

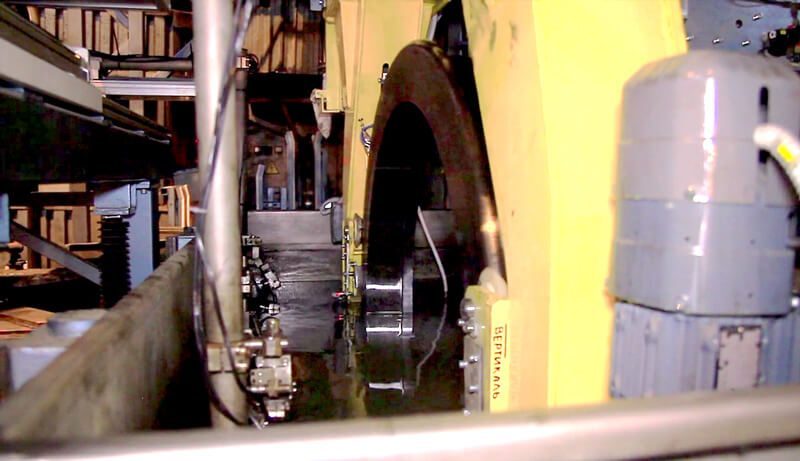

Beladung eines Rades auf der Prüfstation der "YUG"-Anlage

Erkennung von Defekten an der Felge mit der YUG-Anlage

Beladung eines Laufkranzes auf die KB-13

Inspektion der Laufkranzes in der Anlage «KB-13»