Zerstörungsfreie Prüfung und Korrosionsüberwachung: Verwendung von Sonocon B/BL und ExScan1000 Instrumenten

In diesem Artikel erfahren Sie:

In welchen Bereichen der Industrie ist die Überwachung von Korrosion und Erosion relevant?

Welche Arten von Korrosion gibt es?

Was sind die ZfP-Werkzeuge zum Erkennen von Korrosion und Erosion.

Arten von Ultraschallgeräten zur Überwachung von Korrosion und Erosion.

Was sind die Vorteile der Korrosionsschutzgeräte der OKOndt Group?

Einführung

Der Korrosions- und Erosionsschutz sind zwei der wichtigsten technischen Herausforderungen, um die Haltbarkeit von Objekten und Strukturen zu gewährleisten. Trotz aller Maßnahmen zur Verbesserung der Korrosionsbeständigkeit von Materialien, bleibt gleichzeitig die Kontrolle und Überwachung zur Vermeidung von Korrosions- und Erosionsschäden eines der wichtigsten Elemente von Risk Based Engineering (Engineering basierend auf Risikobewertung).

Solche Aufgaben sind für fast alle wichtigen Industrien von hoher Bedeutung:

- Nuklear-, Wärme- und Wasserkraftindustrie,

- chemische und petrochemische Industrie,

- Öl- und Gasförderung,

- Rohrindustrie,

- See-, Schienen- und Straßentransport usw.

So wie es viele unterschiedliche Unternehmen und Anwendungen gibt, müssen auch eine Vielzahl von Korrosions- und Erosionsarten beachtet werden, die erkannt werden müssen:

- Lochfraß,

- Punktkorrosion,

- allgemeine Ausdünnung,

- Erosion, Korrosion von Schweißnähte,

- Temperaturabhängige Korrosion

- usw.

Zur Vermeidung all dieser potentiellen Gefahren, bieten wir geeignete Geräte zur Überwachung und Messung der Korrosion an.

ExScan1000

Für einfache Aufgaben, bei denen keine strukturierte Datenspeicherung bzw- Beschreibung der Position und Ausmaß der Beschädigung durch Korrosion erforderlich ist, empfehlen wir den ExScan1000. Ein leichtes, zuverlässiges und benutzerfreundliches Ultraschallkorrosionsmessgerät.

Der Betrieb des Geräts ist ganz einfach.

Nachdem der Sensor angeschlossen und mit der eingebauten Probe kalibriert ist, kann man mit der Messung beginnen. Das Instrument unterstützt Ein- und Zweipunktkalibrierungen. Während der Messung wird der sogenannte Messzuverlässigkeitsindikator auf dem Bildschirm angezeigt. Je vollständiger, desto genauer ist die Messung.

Der Standardmessmodus erkennt eine allgemeine Ausdünnung aufgrund von Erosion oder Korrosionsschäden. Um nach Lochfraß- und Lochkorrosionsherden zu suchen, verfügt das Dickenmessgerät über einen Scanmodus. In diesem Modus wird die Häufigkeit der Messungen erhöht. Eine gewünschte Mindestdicke wird für die jeweilige Scansitzung vorab festgelegt.

Sonocon B/BL

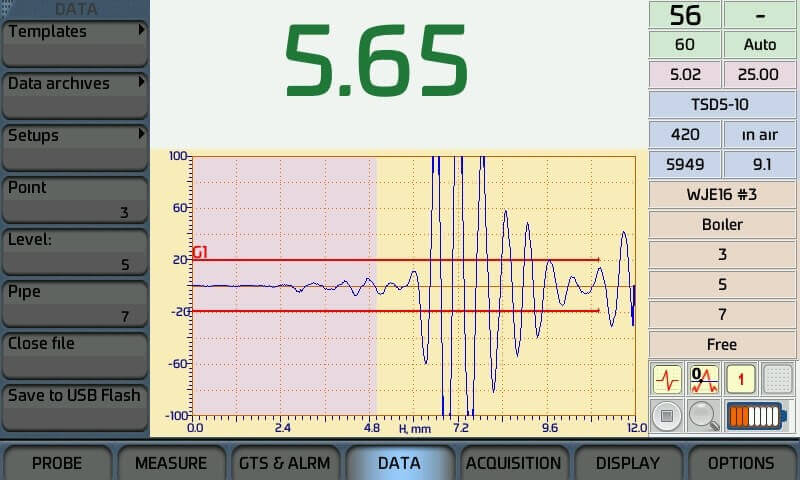

Für umfangreichere Messaufgaben, bei denen nicht nur die Restdicke gemessen und Korrosionsschäden erkannt werden sollen, sondern auch eine Analyse des gesamten Messbildes, deren statistische Analyse, die Bildung einer Datenbank mit Messungen und Kontrollberichten erforderlich sind, gibt es Geräte der OKOndt Group aus der Sonocon-Familie: Sonocon B und Sonocon BL. Die Geräte haben die gleichen Funktionalitäten und unterscheiden sich nur im Design. Der Sonocon B liegt leicht in der Hand und wiegt nur 900 Gramm. Er verfügt über ein 4,5’’ großes Display mit 800x480 Pixel. Der Sonocon BL verfügt über ein 7,5’’ großes Display mit gleicher Auflösung, ein Polyurethan verstärktes Gehäuse und eine erweiterte Tastatur. Das Gewicht beträgt trotzdem nur 1,6 kg.

Beide Geräte sind mit einer umschaltbaren Software ausgestattet. Sie können sowohl als universelle Fehlerdetektoren (UZK-Version), als Ultraschallgeräte zur Korrosionsmessung mit Visualisierungsfunktion für A-Scan, und als Geräte zur Findung, an welchen Stellen Korrosion/Erosion entstanden sind (Funktion „Dickenmesser +“). Unser aktueller Fokus liegt auf dem Ausbau der Funktionen „Dickenmesser +“.

Benutzerfreundlichkeit

Gemäß technischen Standards an einfache und schnelle Vorbereitung für Dickenmessungen, ist es unseren Entwicklern gelungen, die vorbereitenden Abläufe je nach Verfahren weitestgehend zu automatisieren.

Z.B., anstatt die Parameter des verwendeten Sensors zu konfigurieren, können diese einfach aus einer Liste ausgewählt werden und alle Einstellungen werden automatisch geladen.

Das Gerät unterstützt auch eine Reihe von automatischen Kalibrierungsverfahren: Ein- und Zweipunktverfahren mit eingebauter Dickenprobe, sowie draußen ohne Berührung von Proben!

Die SCHNITTSTELLE des Geräts ist kompakt und intuitiv: Ein Messwert ist grün, wenn er innerhalb akzeptabler Grenzen liegt, Ein Messwert ist rot, wenn er außerhalb der definierten Toleranzen liegt. A-Scan mit visueller Kennzeichnung der Dickentoleranz; Menü- und Display, in dem die Haupteinstellungen des Geräts, die aktuelle Datei mit Pfad sowie die ausgewählten Betriebsarten angezeigt werden.

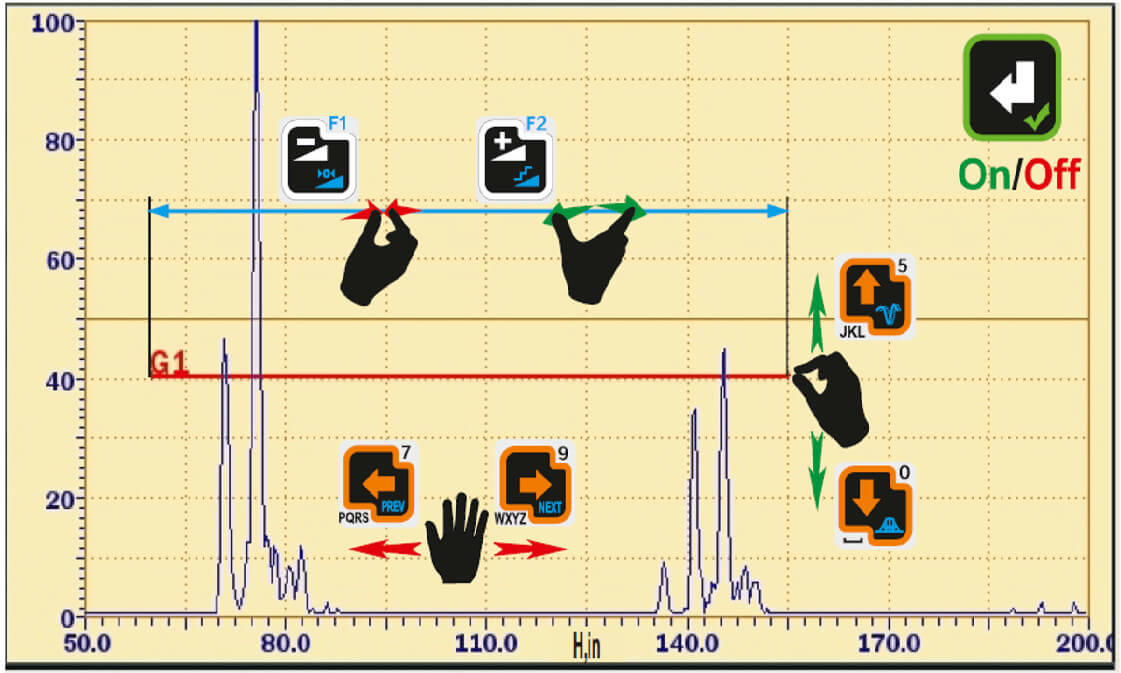

STEUERUNG DER GRUNDPARAMETER – Sweep-, Strobe- und Meter-Parameter – erfolgt durch wenige Eingaben über die Tastatur. Zum Beispiel kann der Bediener nach Drücken der Taste Gate 1 ( oder 2 )den Strobe mit den Tasten / und / bewegen und mit den Tasten - / + erweitern und verkleinern. Das gleiche gilt für andere Hauptparameter des Geräts.

Verbesserung der Messgenauigkeit

Der Messvorgang wird durch Verwendung einer intelligenten AGC automatisiert. Die benötigte Verstärkung, die aus der Messung des ersten negativen Halbzyklus des Rückwandechos entnommen werden kann, stellt sich selbstständig ein.

Außerdem wird zur Verbesserung der Messgenauigkeit kein Kreuzungspunkt eines bestimmten Schwellenwerts (z. B. das Gate) verwendet, sondern eine 0-Kreuzung - deren Position nicht von der Signalamplitude abhängt.

Wenn Objekte mit hohen oder niedrigen Temperaturen gesteuert werden müssen, verfügt das Gerät über ein System zur Temperaturkompensation. Die Schallgeschwindigkeit wird angepasst, um die Messgenauigkeit zu erhöhen.

Zur Messung geringerer Dicken werden üblicherweise getrennt ausgerichtete Sonden verwendet. Sie ermöglichen die Erkennung auch kleiner Korrosionsschäden in geringen Tiefen. Sie haben jedoch einen erheblichen Nachteil: Der Weg des Strahls vom Emitter zum Reflexionspunkt und zurück zum Empfänger ist nicht gerade. Es bildet sich eine V-Form. Also ist die Laufzeit des unteren Echoimpulses, insbesondere bei kleinen Dicken vieler länger als erforderlich. Dies kann zu erheblichen Messfehlern führen. Um dies zu vermeiden, verfügen alle unsere Instrumente über ein System zur Kompensation dieses Fehlers - die sogenannte V-Korrektur, die für jeden der verwendeten Typen von separat ausgerichteten Sonden optimiert ist.

Strukturierung der Messergebnisse

Wenn große Standorte bzw. Messungen an vielen Stellen durchgeführt werden müssen, gibt es oft Schwierigkeiten, die Messergebnisse zu analysieren bzw. zu organisieren.

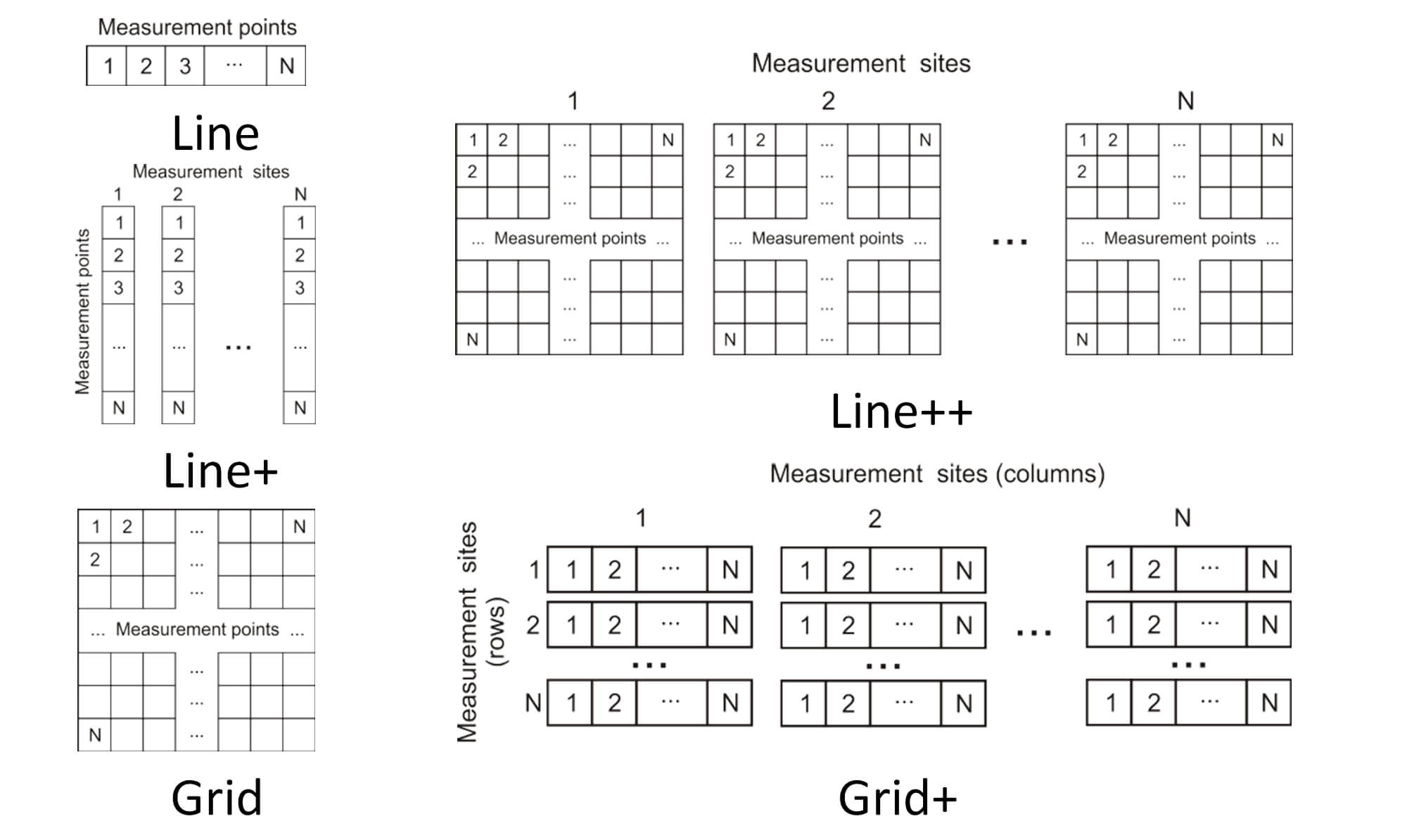

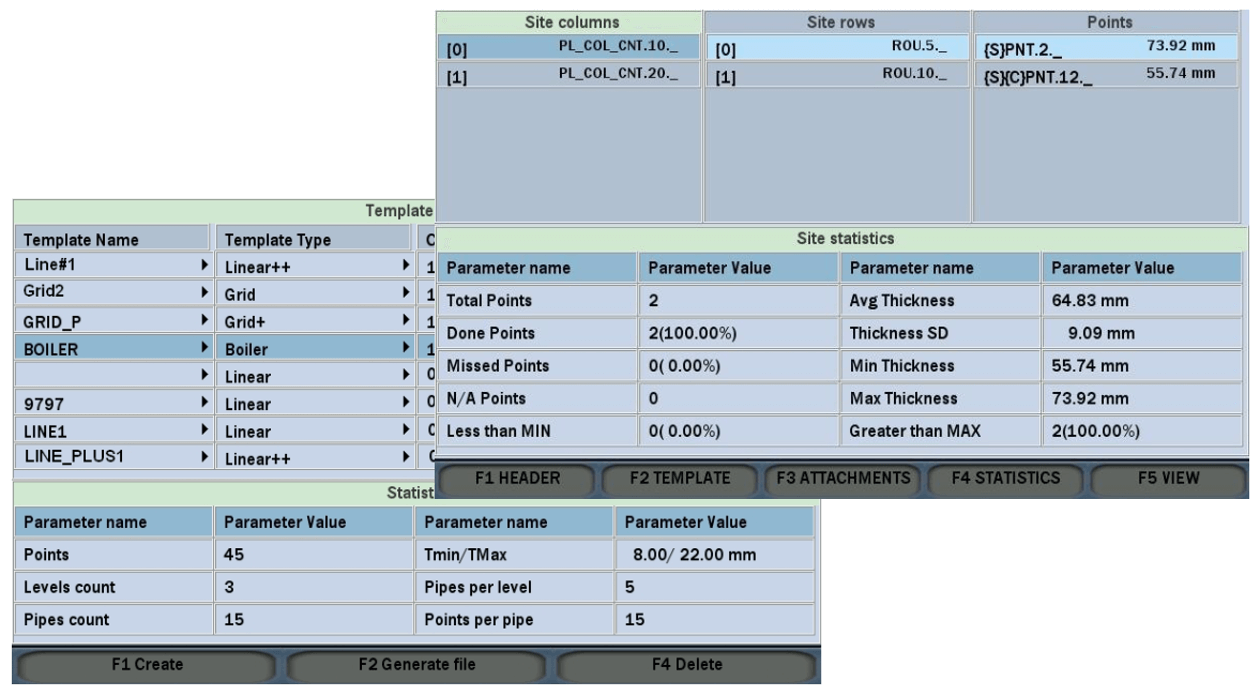

Als Lösung dazu hat die OKOndt Group in die Geräte der Sonocon-Familie eine Reihe von Vorlagen für verschiedene Objekttypen integriert:

linear – z.B. ein Rohr mit kleinem Durchmesser,

planar – Schiffsbrett, Brückendeck, Rohr mit großem Durchmesser, Schiffe und Tanks

eine lineare Menge linearer Objekte – eine Reihe von Rohren mit kleinem Durchmesser

ein planarer Satz von Linienmerkmalen – zum Beispiel ein Rohrboden

eine lineare Menge planarer Objekte – zum Beispiel eine Reihe kleiner Gefäße

Kessel

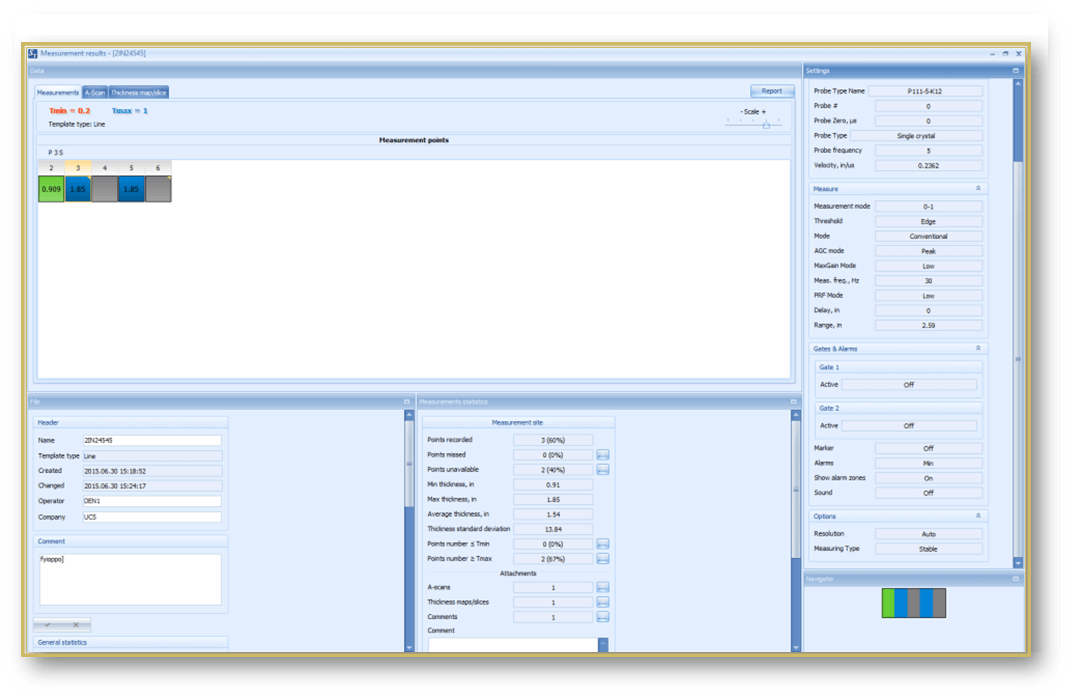

Nach dem Erstellen einer Datei mit der ausgewählten Vorlage werden während des Steuerungsprozesses alle Messungen automatisch in den entsprechenden Zellen der Datei gespeichert. Außerdem ist es möglich, Kommentare, A-Scans, B-Scans, C-Scans sowie Mikronetze an die Orte und Punkte der Messungen anzuhängen. Markieren Sie Orte und Messpunkte als unzugänglich.

Nach Abschluss des Steuerungsprozesses und auch zwischendurch, ist es möglich, grundlegende statistische Daten für jedes der Steuerobjekte anzuzeigen.

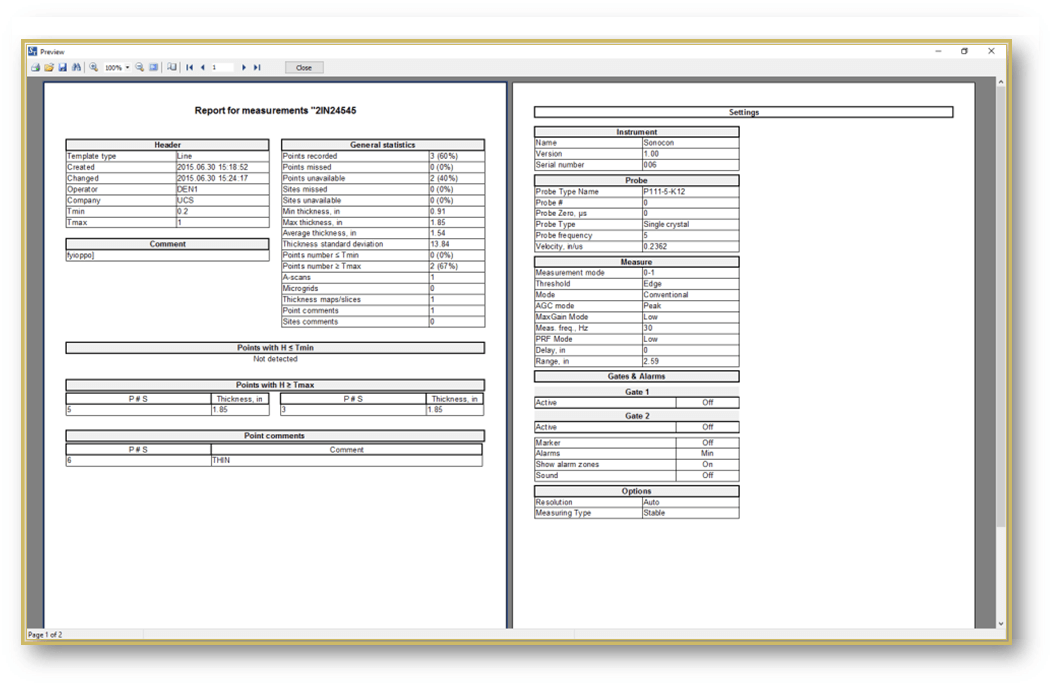

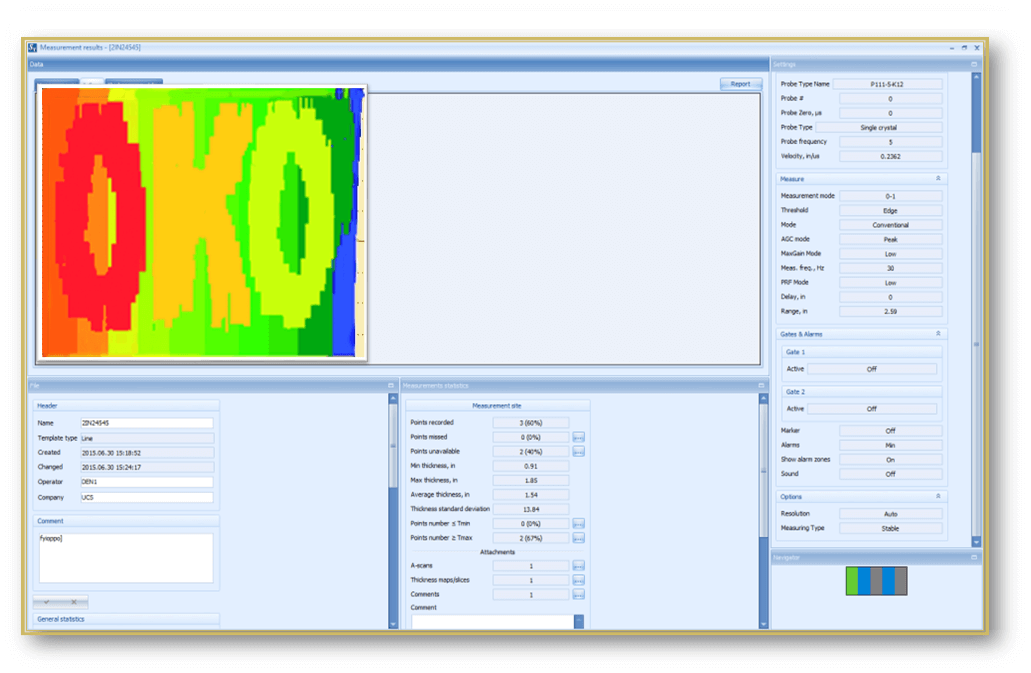

Mit der enthaltenen PC-Software können detailliertere statistische Analysen sowie Kontrollberichte erstellt werden.

Kartierung von Korrosionsschäden

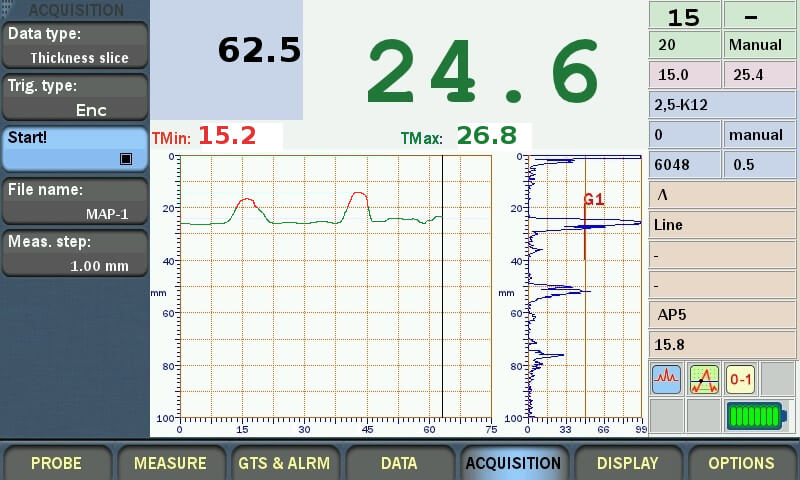

Eine perfekte Visualisierung der Überwachung von Korrosionsschäden ist kostenintensiv und zeitaufwändig. Es wird zwischen Dicken-B-Scans – Dickenscheiben und Dicken-C-Scans – Dickenkarten unterschieden. Für B-Scans werden einachsige Scanner und für C-Scans zweiachsige Scanner verwendet.

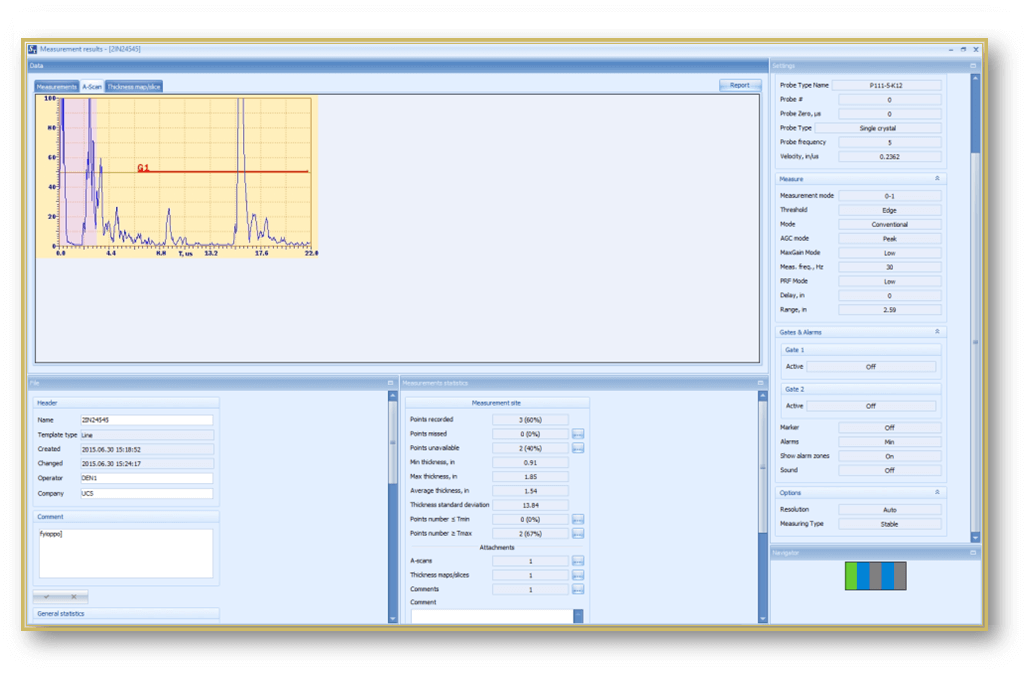

Ein B-Scan ist ein Diagramm in Abhängigkeit der Dicke zur Koordinate des Abtastpfads und ähnelt visuell einem Konturschnitt des Objekts, der vom Sensorstrahl überwacht wird. Bei Geräten der Sonocon-Familie wird dieses Diagramm gemäß den angegebenen Toleranzwerten zur Dicke und dem ausgewählten Farbschema angezeigt. So wird sofort deutlich, welche Bereiche der „Scheibe“ fehlerhaft sind. Es ist möglich, Messungen durchzuführen und Berichte über die gespeicherten Dickenabschnitte zu erstellen.

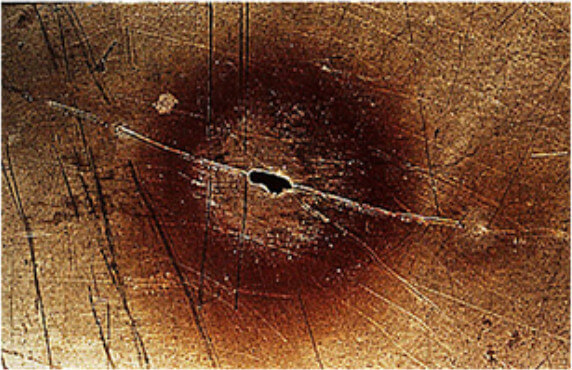

Die Korrosionskarte (C-Scan der Dicken) ist ein 2D Bild – eine Draufsicht auf den gescannten Bereich, in der die Dicken des Objekts an jedem Punkt farbig dargestellt werden. Um Abweichungen von akzeptablen Dicken sichtbar zu machen, werden andere Farben ausgewählt. Die Korrosionszentren auf dem C-Scan sind als Hitze darstellende Farben dargestellt. Es besteht auch die Möglichkeit, Berichte zu den gespeicherten C-Scans zu erstellen.

Die Entwicklungen und Produkte der OKOndt-Gruppe haben das Ziel, den Prozess zur Erkennung und Messung von Erosion und Korrosion von Metall einfacher, benutzerfreundlicher und technisch zugänglicher zu machen. Die günstigen Preise werden Sie angenehm überraschen