Abwendung von Wirbelstrom-Fehlerdetektor VDS2-77 zur Erkennung von Oberflächendefekten wie "Rolling contact fatigue" - Risse auf der Schienenlauffläche

EINFÜHRUNG

Das Gleis ist eines der verantwortungsvollsten und gleichzeitig am stärksten belasteten Elemente des Schienenverkehrs und der U-Bahnen, da es die Schienen sind, die das gesamte Gewicht des rollenden Materials und der dynamischen Lasten aufnehmen. Infolge der in den letzten Jahren gestiegenen Zuggeschwindigkeiten sowie des erhöhten Gewichts der Güterzüge kann es an den Kontaktstellen des Eisenbahnrades mit der Oberfläche des Schienenkopfes zur Entwicklung von Betriebsdefekten mit Ermüdungscharakter kommen. Es handelt sich dabei um die sogenannte Rolling Contact Fatigue (RCF).

Eine Fehlerart, die an der Kontaktstelle zwischen dem Spurkranz und der Arbeitsfläche des Schienenkopfes auftritt, wird als „Prüfung der Messgeräteecken"bezeichnet (Rissreihe am Schienenkopf). Die anfälligsten Stellen für das Auftreten von Defekten sind die Arbeitsflächen der äußeren Schiene, die sich in der Kurve befinden.

Um Geld für Reparaturarbeiten und die Erhaltung des Gleises in einem ordnungsgemäßen Zustand zu sparen, sollte die Erkennung von Defekten des Typs „Prüfung der Messgeräteecken" in der Anfangsphase der Entwicklung mit dem Ziel ihrer weiteren Beseitigung mittels Schienenschleifen durchgeführt werden, und eine nicht rechtzeitige Beseitigung von Defekten führt nur zu einem weiteren Wachstum der letzteren mit der Wahrscheinlichkeit eines vollständigen Bruchs der ersteren.

Die oben beschriebene Aufgabe kann erfolgreich gelöst werden, wenn ein Wirbelstrom-Fehlerdetektor eingesetzt wird, der nicht nur in der Lage ist, solche Defekte zu erkennen, sondern auch den Grad der Beschädigung abschätzt.

ALLGEMEINE INFORMATIONEN

Rolling contact fatigue - Rollkontaktermüdung

Der Begriff "Rollkontaktermüdung" ist ein allgemeiner Begriff, der eine Reihe von Defekten beschreibt, die hauptsächlich mit der Entwicklung übermäßiger Scherspannungen an der Rad-Schiene-Kontaktfläche zusammenhängen.

Eine der Varianten von RCF-Fehlern ist die Überprüfung der Spurweite. Diese Defekte entwickeln sich auf der Arbeitsfläche des Schienenkopfes und stellen eine Reihe von Rissen dar, die in einem Abstand von 2-5 mm voneinander liegen, eine Tiefe von 2 bis 5 mm haben können und den Winkel, in dem sie sich in der Tiefe entwickeln - von 10º bis 30º.

Bild 1 — Defekte wie „Prüfung der Messgeräteecken"

Verfahren zum Abschätzen der Tiefe von vertikalen Schienenkopfdefekten

Um die Tiefe der vertikalen Beschädigung abzuschätzen wird die Wirbelstrommethode verwendet. Diese Methode gehört zu den elektromagnetischen Verfahren und basiert auf der Analyse der Wechselwirkung zwischen dem elektromagnetischen Wechselfeld, das vom Wirbelstromwandler gebildet wird, und den Wirbelströmen, die sich in der Oberflächenschicht des Schienenkopfes bilden.

Durch die Analyse von Änderungen der Wirbelströme, die durch das Vorhandensein von Oberflächenfehlern verursacht werden, ist es also möglich, die Tiefe der vertikalen Beschädigung des Schienenkopfes abzuschätzen.

Aufgrund der Tatsache, dass sich bei Vorhandensein einer Beschädigung die Wirbelströme entlang des Defekts ausbreiten, wurde es möglich, die Überprüfung der Spurweite abzuschätzen.

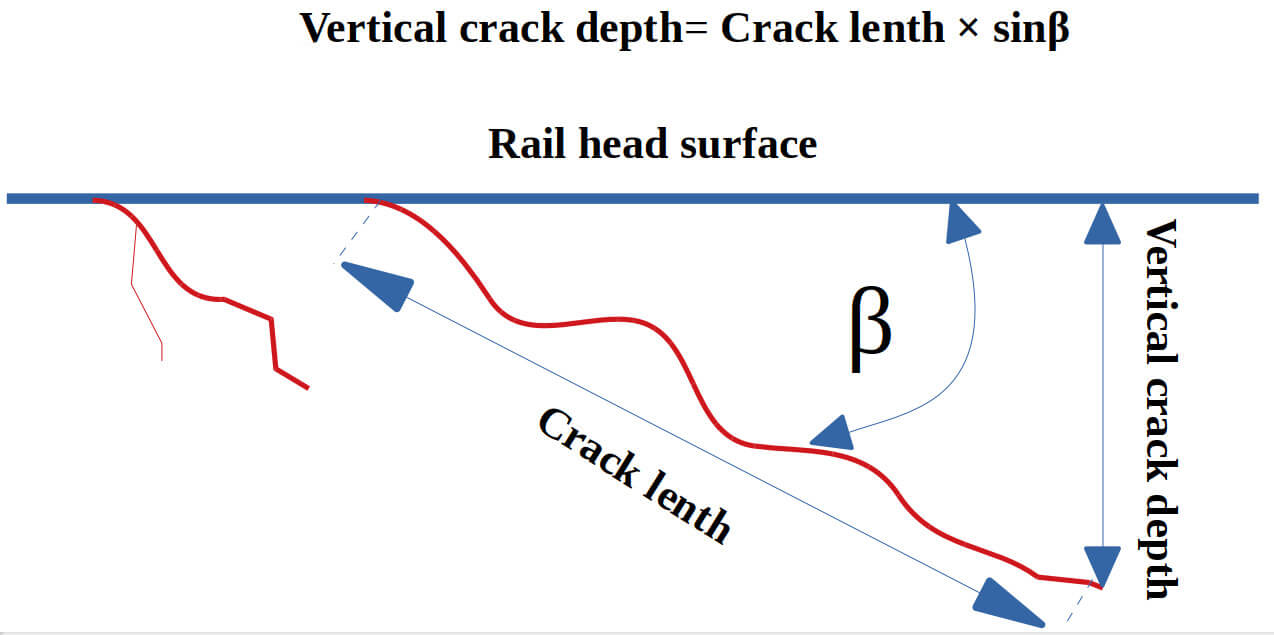

Die Abschätzung der vertikalen Schädigungstiefe wird unter Berücksichtigung der Tatsache durchgeführt, dass der Fehlerentwicklungswinkel für die Berechnungen festgelegt ist und, um das Ergebnis zu erhalten, wird eine mathematische Formel verwendet.

Bild 2 — Abbildung eines Fehlertyps wie „Prüfung der Messgeräteecken"

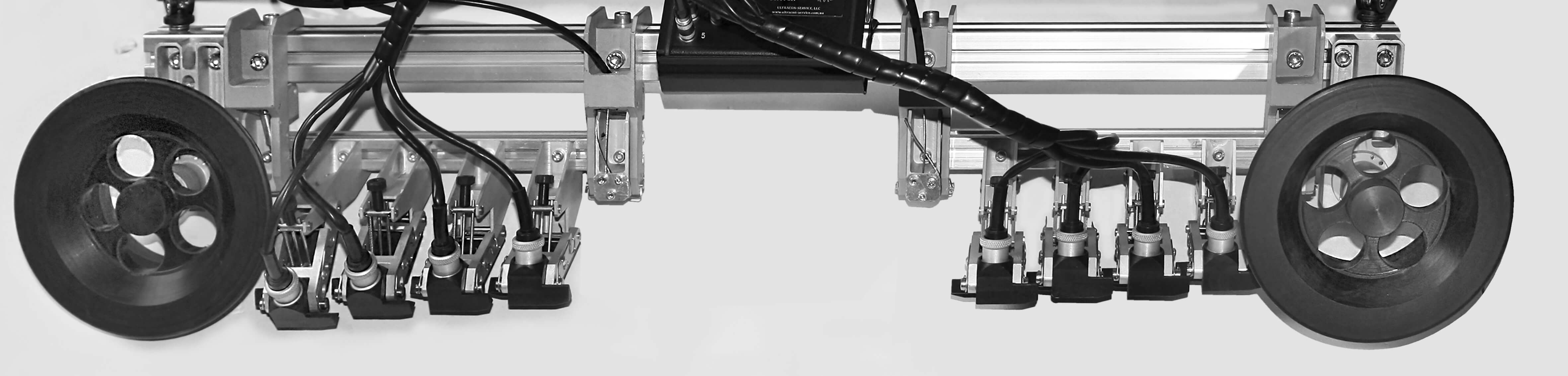

Um das Problem der RCF-Fehlererkennung zu lösen, werden zwei Scanner in die Konstruktion des Fehlerdetektors integriert. Ein Scanner zur Erkennung von Fehlern des Typs „Prüfung der Messgeräteecken" die auf der Arbeitsfläche des Schienenkopfes auftreten, der zweite zur Erkennung von Fehlern des Typs Laufflächeprüfung, die auf der Rollfläche des Schienenkopfes auftreten.

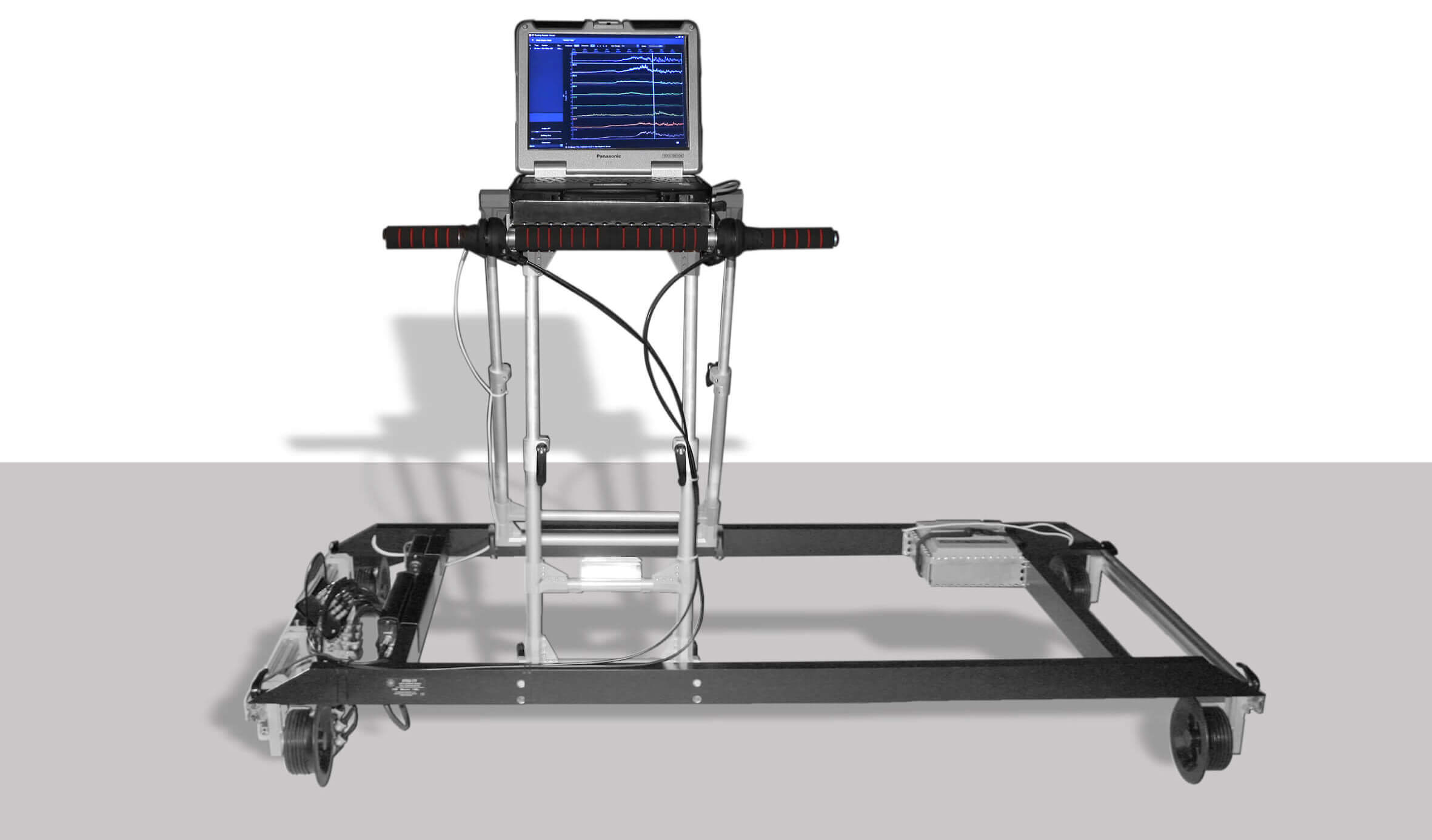

Bild 3 – Schienenfehlerdetektor VDS2-77

Bild 4 – Zwei unabhängige Scanner und 8 Wirbelstromwandler VDS2-77

Durch den Einsatz von zwei unabhängigen Scannern und 8 Wirbelstromwandler (ETDs) wurde ein 48 mm breiter Prüfbereich bereitgestellt.

Die 4 Wirbelstromwandler für die Flankeninspektion des Schienenkopfes sind fest mit überlappenden Sensor-Empfindlichkeitsbereichen, während die 4 Wirbelstromwandler für die Rollflächeninspektion konfigurierbar sind, mit austauschbaren Positionen.

Um die Arbeit des Operators zu erleichtern, haben die Scanner des Fehlerdetektors ETS2-77 zwei Positionen:

Positionen: 1) Arbeitsposition, wenn die Wirbelstromwandler zur Schiene gebracht werden und

2) Transportposition, wenn der Wirbelstromwandler von der Schiene weggenommen wird.

Der Einsatz der Fehlerdetektoren VDS2-77 ermöglicht die Inspektion sowohl von Gleisen als auch von Weichen mit einer Geschwindigkeit von 0,3 bis 2,5 m/.

Bild 5 – Überprüfen des Straßenabschnitts für „Prüfung der Messgeräteecken"

Für die Abschätzung der vertikalen Fehlertiefe wurde die Software des ETS2-77 Fehlerdetektors mit einer umfangreichen, bedienerfreundlichen Funktionalität ausgestattet, die Folgendes umfasst:

Eingabe von Betriebsinformationen (überwachter Straßenabschnitt, linke oder rechte Schiene, Gleiskoordinate, Operator etc.)

Markierungen, die eine Verknüpfung der Ergebnisse mit den Wegpunkten ermöglichen und die Decodierung der Daten während der Analyse erleichtern

Änderungen des Rissneigungswinkels, sowohl bei der Prüfung als auch bei der Analyse der Ergebnisse

automatische Berechnung der vertikalen Schadentiefe von erkannten Defekten

Aufbewahrung der Rohergebnisse der überwachten Straßenabschnitte;

Erstellung von Kontrollprotokollen für den Druck.

Bild 6 — Kontrollverfahren an Eisenbahnschienen / Anwendung von VDS2-77 an Eisenbahnschienen

SCHLUSSFOLGERUNG

Der Einsatz von Wirbelstromscanner zur Kontrolle von U-Bahn- und Eisenbahn-Schienenköpfen ermöglicht nicht nur die Erkennung von Defekten des Typs RCF, sondern auch die Abschätzung der Tiefe der vertikalen Beschädigung des betreffenden Schienenteils. Die Verfügbarkeit solcher Informationen ermöglicht es, Schienen effektiver zu schleifen, um Oberflächenfehler zu entfernen. Darüber hinaus wird die Erkennung von Schäden in den Anfangsstadien die Dicke der zu entfernenden Oberflächenschicht deutlich reduzieren, was ihre Lebensdauer verlängert und sich somit positiv auf die wirtschaftliche Seite des Themas auswirkt.