Optimierung der Erkennung von Oberflächenermüdungsfehlern in einem Gleis

Der Artikel widmet sich dem Folgenden:

- welche Oberflächendefekte bei Schienen am häufigsten auftreten und zu deren Zerstörung führen können;

- welche Inspektionstechniken verwendet werden, um die Defekte zu erkennen. Ihre Wirksamkeit wird analysiert;

- mit welcher Art von ZfP-Ausrüstung sich die beschriebenen Schienenfehler am genauesten erkennen lassen.

Einführung

Um den sicheren Betrieb des Eisenbahnverkehrs zu gewährleisten, werden zerstörungsfreie Prüfverfahren, vor allem die Ultraschallprüfung von Schienen, eingesetzt, um Schäden an Schienen zu erkennen. Die Belastung der Schienen nimmt durch die Zunahme des allgemeinen Verkehrs und den Einsatz von Hochgeschwindigkeitszügen ständig zu. Schäden an Schienen treten zunehmend an der Rollfläche als Folge von Rollkontaktermüdung - RCF - auf. Solche Schäden sind für den Betrieb des Gleises gefährlich, da sie zur Entstehung von Querrissen und möglichem Schienenbruch führen.

Im Rahmen der Umsetzung der Kompatibilität der europäischen Eisenbahnsysteme müssen die Betreiber der Eisenbahninfrastruktur einen Instandhaltungsplan für jede Eisenbahnstrecke umsetzen. Zu diesem Plan gehört auch die Ultraschallprüfung der Gleise, um durch RCF verursachte Oberflächendefekte in Schienen zu erkennen und zu bewerten (Rollermüdung).

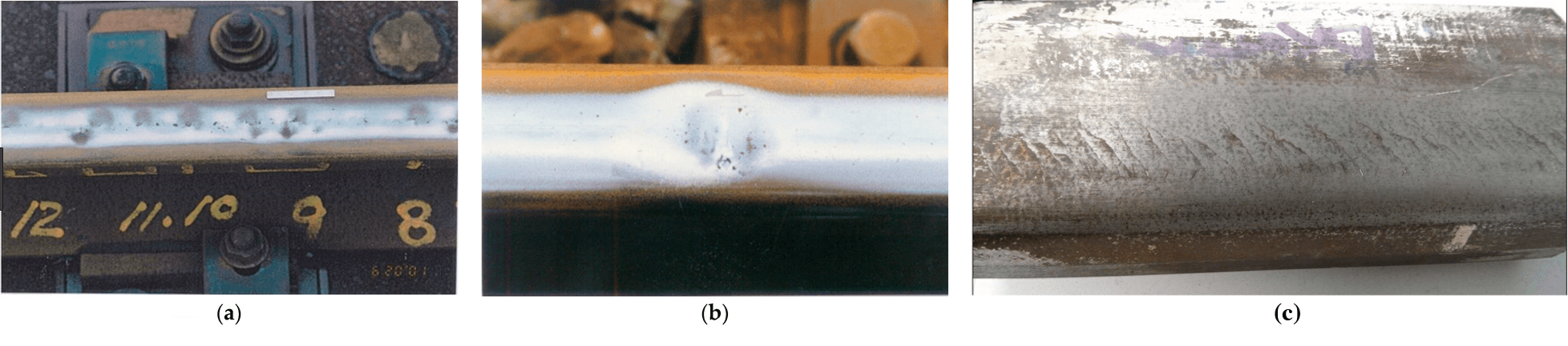

Es gibt zwei Haupttypen von RCF: Squats und Head Checking - im Folgenden HC genannt. Es gibt jedoch signifikante Unterschiede zwischen diesen Oberflächendefekten in Bezug auf die Art und Weise ihres Auftretens und Wachstums. Defekte vom Typ "Squat" sind ein komplexer Prozess der "Rad-Rollen"-Wechselwirkung und dieser Defekt tritt beim Mikroschlupf der Räder auf, was zur plastischen Verformung der Rollfläche führt. Dieser Defekttyp ist dem Defekttyp "Wheel burn" ähnlich, hat aber seine eigenen Merkmale:

1. Squat entwickelt sich über einen Zeitraum von mehreren Monaten im Vergleich zu «Wheel burn», der sofort auftritt.

2. Der Defekt des Typs "Squat" ist nicht gepaart, im Gegensatz zum Defekt des Typs «Wheel burn», der ein Paar auf der benachbarten Schiene hat.

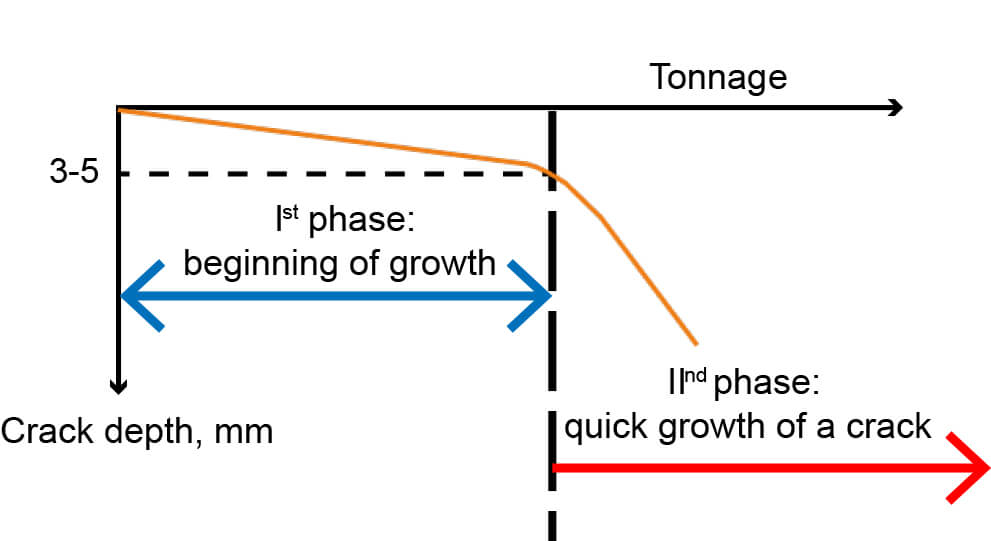

Fehler des Typs HC können an jedem Schienenabschnitt und sogar an Schweißnähten entstehen, treten aber am häufigsten in Kurven mit unzureichender Höhe der Außenschiene auf. Das Wachstum von HC wird beschleunigt, wenn Wasser oder Schmiermittel auf die betroffenen Stellen gelangen. Das HC-Mikrorisswachstum kann in 2 Phasen unterteilt werden

- die anfängliche langsame Wachstumsphase, wenn die Risstiefe 3-5 mm und die Länge - 20 mm nicht überschreitet,

- und die schnelle Wachstumsphase, die zur Schienenzerstörung führt (siehe Abb. 1).

Im Schienenfehler-Klassifikator UIC 712 R sind die beschriebenen Fehler wie folgt aufgeführt: "Squats" (Risse und lokale Vertiefungen auf der Rollfläche der Schienen) - Fehler mit Code 227 und "Head Checking" (Einzel- oder Gruppenfehler an den Kanten der Rollfläche einer Schiene in Form von kleinen parallelen Rissen) - mit Code 2223.

Abb. 2 — Squat (a und b) und Head Checking (c) Typen der Defekte

Ultraschall-Methoden und Schema der Gleisdurchleuchtung in europäischen Eisenbahnen, Probleme der Erkennung von Fehlern wie Head Checking (HC)

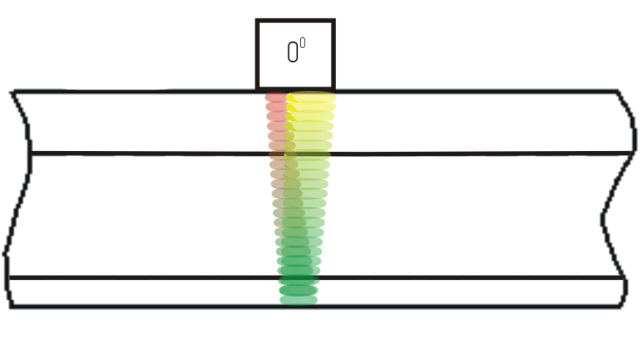

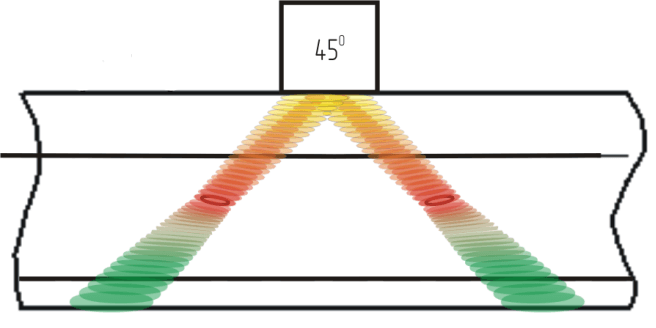

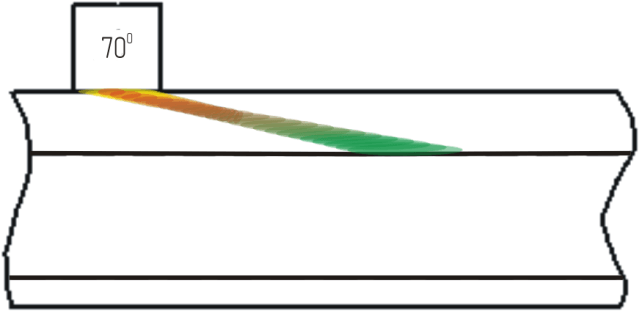

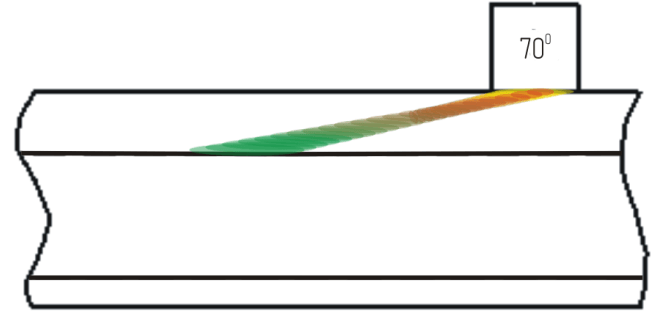

(a) Echo- und Echoschatten-Testverfahren durch den 2,5 MHz-Direktwandler

(b) Echo-Methode mit Wandler 45° vorwärts und rückwerts

(c) 70°-Sondenechoverfahren vorwärts und rückwerts.

Abb. 3 — Sondierungsschemata gemäß EN 16729-1:2016

Bei den europäischen Bahnen werden sowohl Hochgeschwindigkeits-Inspektionssysteme (Inspektionsgeschwindigkeiten von 40 km/h und mehr) als auch manuelle/mechanische ein- und zweisträngige Laufkatzen zur Inspektion der im Gleis verlegten Schienen (Inspektionsgeschwindigkeiten von maximal 4 km/h) eingesetzt. Diese Systeme verwenden klassische Durchleuchtungsmethoden gemäß EN 16729-1:2016 Eisenbahnen. Infrastruktur. Zerstörungsfreie Prüfung an Eisenbahnschienen.

Zur Überwachung werden folgende Wandler verwendet: Ein Doppelelementwandler mit 4-MHz 0°, zwei Einyelnelementwandler mit 2-MHz ±70°-Teilung und zwei Einzelnelementwandler mit 2 Mhz ±45°. Die Wandler werden beim Scannen in der Mitte des Schienenkopfes platziert. Dieses Schema der Durchleuchtung ermöglicht, Defekte nach Code 227 "Squat", die sich in der Mitte der Schienenoberfläche befinden, mit Hilfe der Wandler 0° und 70° zuverlässig zu erkennen. Fehler des Typs HC und Squat, die zur Rillfläche hin verschoben sind, werden erst dann erkannt, wenn sich mindestens einer der Risse so weit entwickelt hat, dass er in den mittleren Querschnitt der Schiene eingedrungen ist - das heißt, wenn bereits die Gefahr eines Schienenbruchs durch einen solchen Riss besteht.

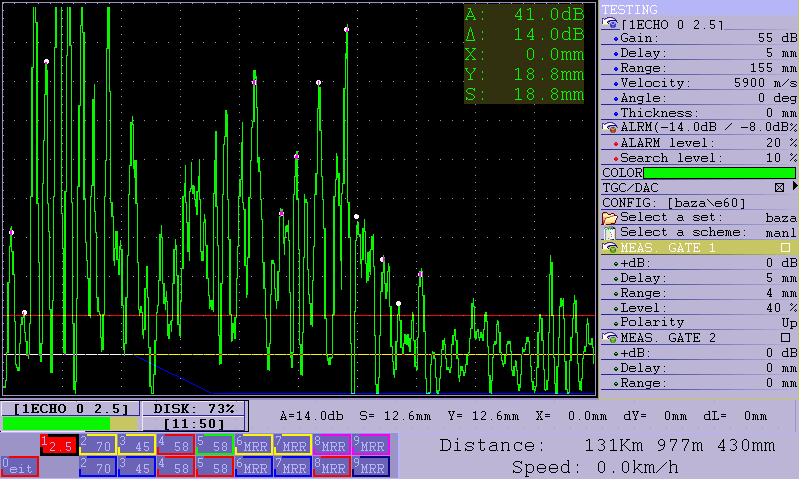

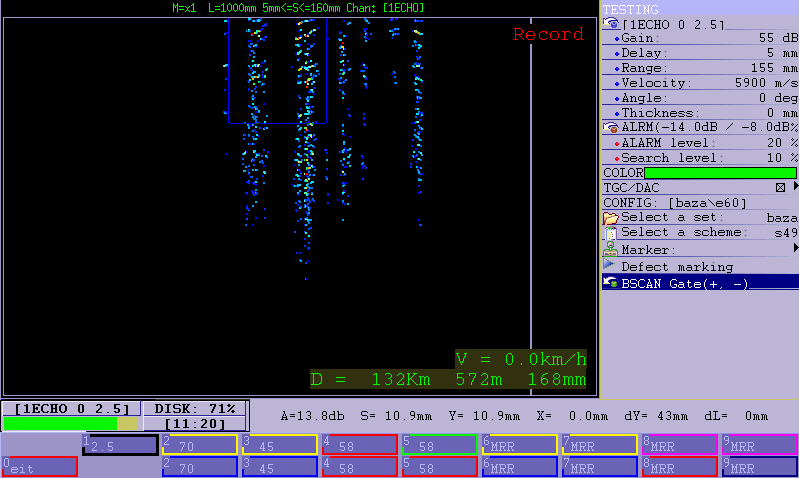

а) A-Scan (0°-Wandler)

b) B-Scan (mit 0°-Wandler)

Abb. 4 — Squat-Defekt , B-Scan und А-Scan

Die oben genannten Schemata der Schienen-beschallung, erlauben weder Querschnittsrisse noch Defekte in Form von Querrissen in einem frühen Entwicklungsstadium zu erkennen (d.h. wenn der Riss beginnt, sich von der Seitenkante (RCF-Zone) zu entwickeln).

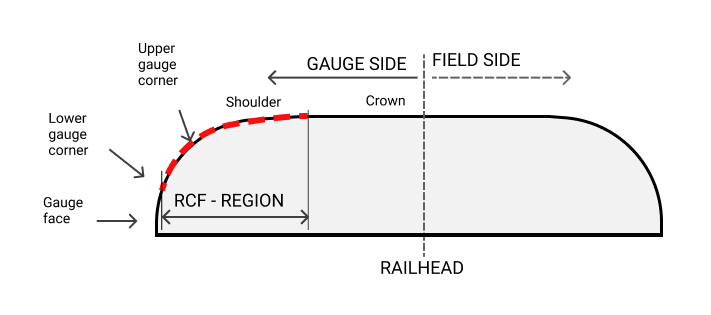

Abb. 5 — HC-Entwicklungszone

UDS2-77 -Ultraschall-Fehlerdetektor für

die Prüfung des Zustandes einer Eisenbahnschiene

Mehr erfahren

Spezielle Sondierungsschemata zur HC-Erkennung

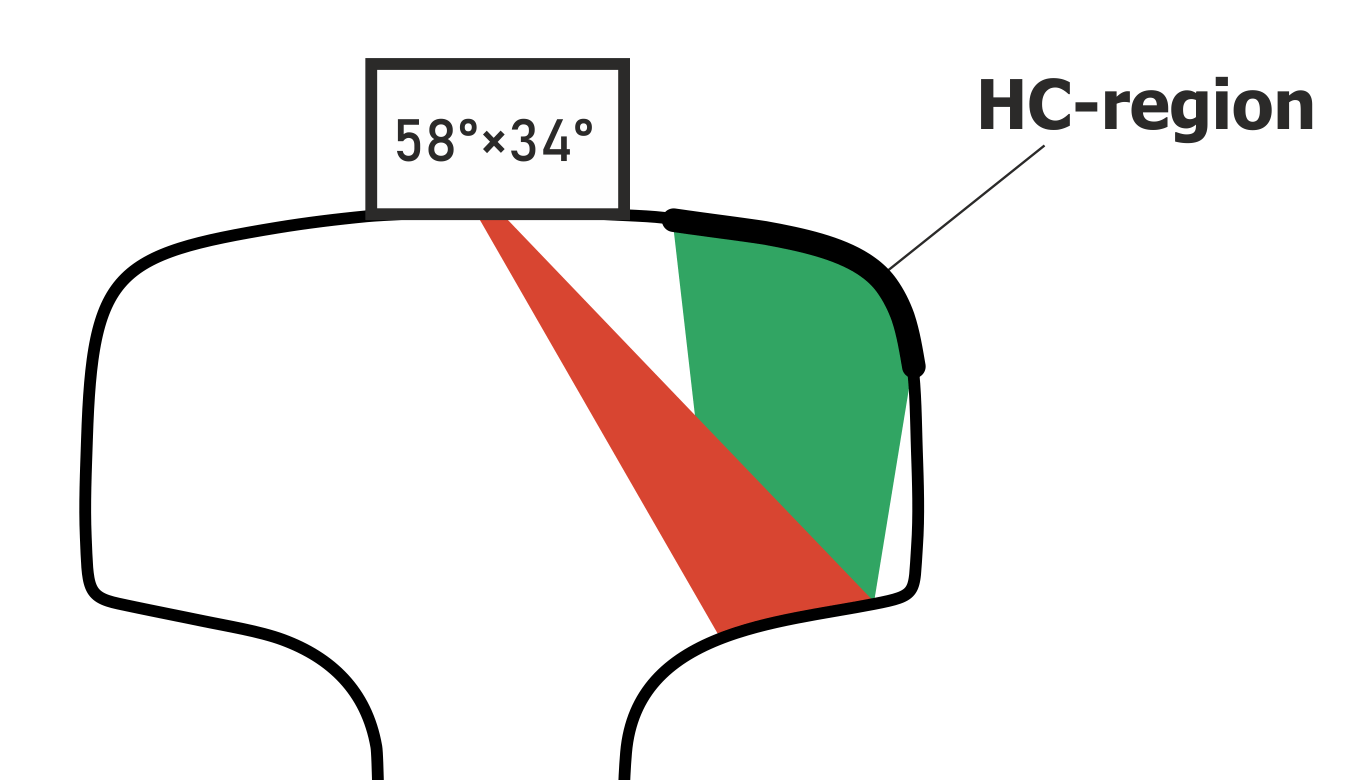

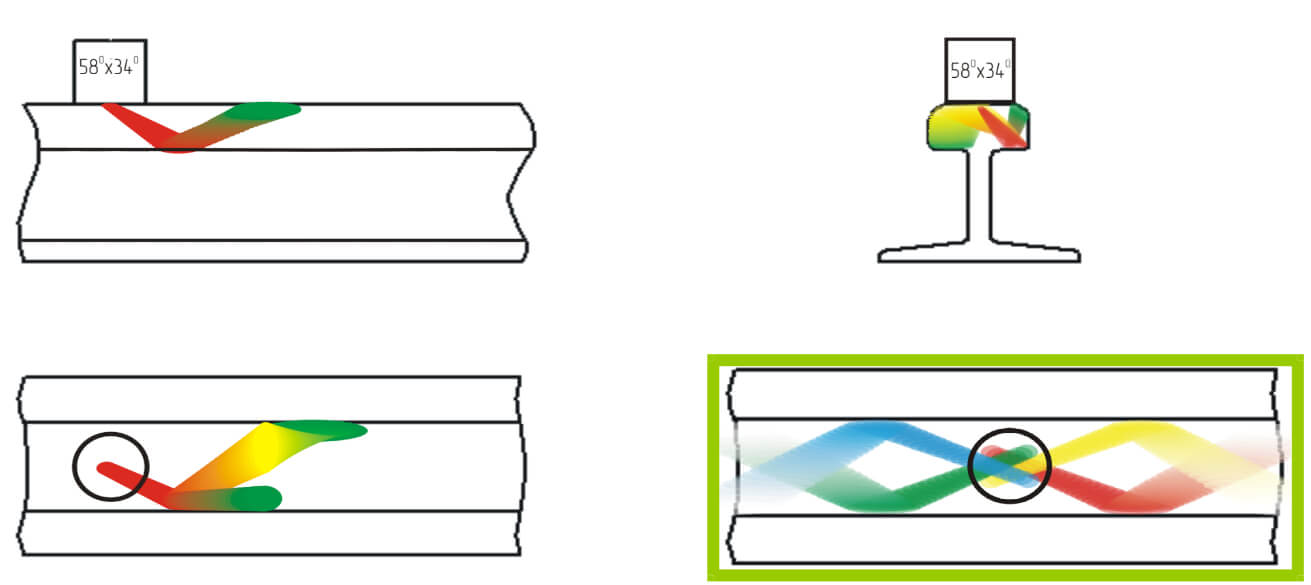

Abb.6 — HC-Lokalisierungsbereich, Schallschema mit einem Wandlerwinckel von 58° und einem Drehwinkel in Bezug auf die Längsachse von ±34°

Lassen Sie uns nun auf die Problematik der Identifizierung von fehlerhaften Schienenabschnitten nach Code 2223 (HC) eingehen. Diese Defekte stellen ein ziemlich ernstes Risiko dar, da sie sich zu Querrissen entwickeln können, die wiederum zu Schienenbrüchen führen können. Das optimale HC-Schienenfehler-Erkennungsverfahren sollte eine frühzeitige Erkennung von Schienenschäden ermöglichen und zuverlässige Daten über die gemessene Länge, Tiefe und räumliche Position von Rissen im Schienenkopf liefern. Eine solche einheitliche Methode der zerstörungsfreien Prüfung von Gleisanlagen gibt es noch nicht. In der Praxis werden mehrere Erkennungsmethoden kombiniert, um die Wahrscheinlichkeit der Fehlerfrüherkennung zu erhöhen.

Bislang werden zur HC-Erkennung eine Sichtprüfung, optische Systeme mit Foto- und Videokameras, eine Ultraschallprüfung mit speziellen Piezowandlern (PW) und die Wirbelstromprüfung (EC) empfohlen.

Die visuelle Inspektion wird durch Fotos und Videobilder begleitet, ist sehr aufwändig und unterliegt erheblichen subjektiven Einflüssen, die dazu führen, dass einzelne HCs oder Gruppen von HCs, die kurze Abschnitte belegen, übersehen werden.

Um das Problem der Erkennung von HC-Fehlern zu lösen, hat unsere Firma einen speziellen Wandler mit einem Eingangswinkel von 58° und einem Drehwinkel zur Längsachse der Schiene von ±34° eingesetzt. Ein solcher Wandler ist in den Prüfsystemen des Einzelschienendetektors UDS2-77 und des Doppelschienendetektors UDS2-73 integriert und ermöglicht die Kontrolle der Seitenflächen des Schienenkopfes. Basierend auf der Konfiguration des Schienenkopfes kann mit diesem Schema der Durchleuchtung auch der obere Radius des Schienenkopfes (RCF-Zone, siehe Abbildung 5) überprüft werden.

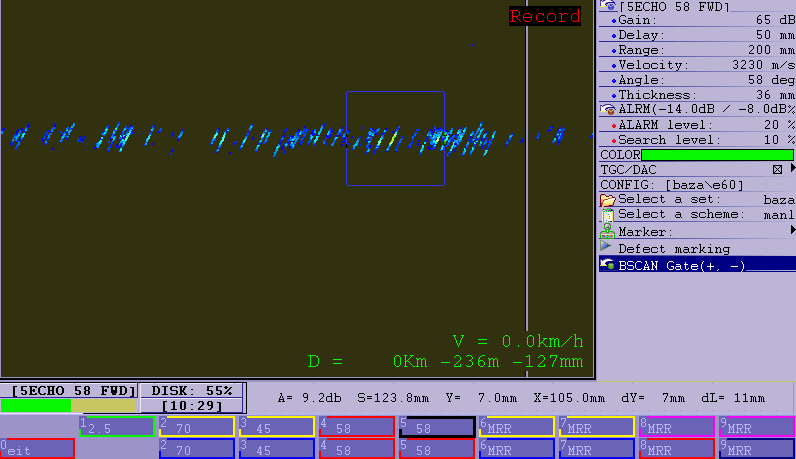

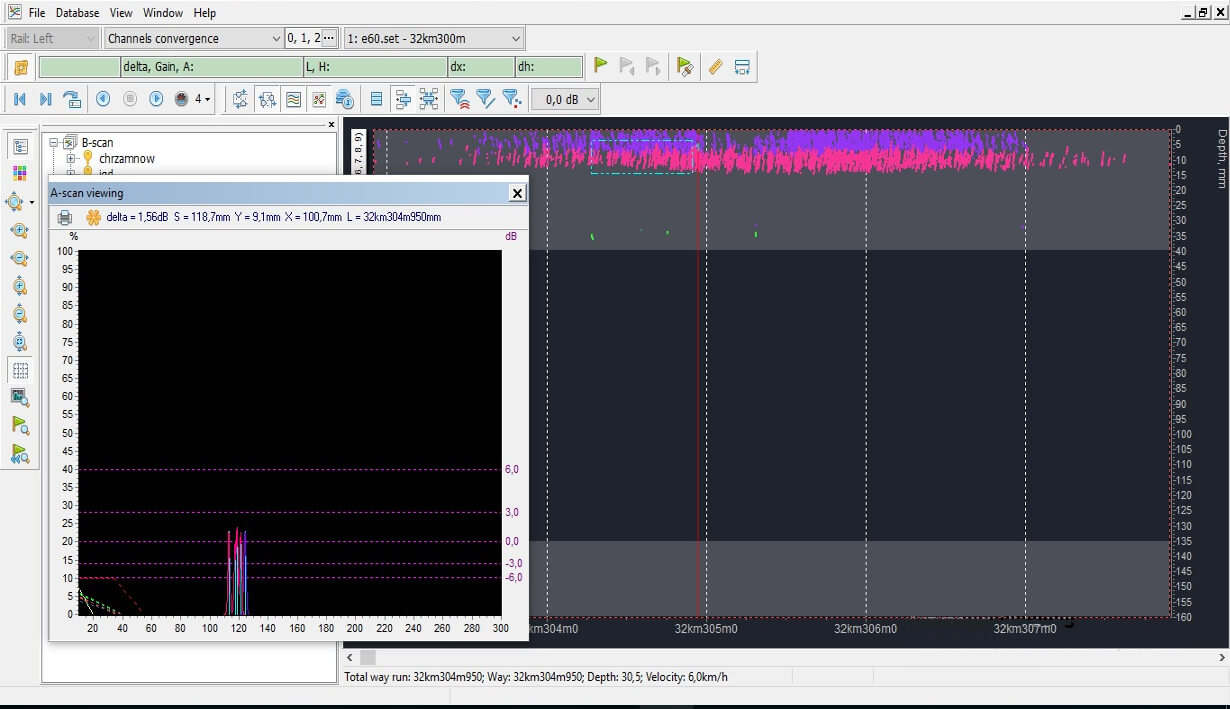

Wie aus Abbildung 6 ersichtlich ist, werden die Schallwellen von der Ebene der Kopfkante reflektiert und äußern sich in der RCF-Zone, wo sich hauptsächlich HC-Fehler befinden, die in einem frühen Entwicklungsstadium (<1 mm) für die Schallwellen in der Nähe des Winkelreflektors liegen. Somit erkennt der 58°×34°-Schallkopf die HC sicher, und aus den B-Bild-Daten (siehe Abbildung 7) ist es auch möglich, das Ausmaß des durch HC beschädigten Schienenabschnitts zu analysieren und abzuschätzen.

Abb. 7 — Darstellung von "Head-Checking"-Fehlern auf dem B-Scan

Nach langjährigem Betrieb des oben beschriebenen Wandlers, sowie aufgrund der Technologie zur Kontrolle mit tragbaren Fehlerdetektoren, unter Berücksichtigung der Entwicklungsrichtung von HC-Fehlern (die Fehler sind gegen die Fahrtrichtung der Züge gerichtet), wurde eine Modernisierung des Wandlers 58°×34° durchgeführt. Und zwar wurde die Konstruktion des Gehäuses der Sonde angepasst, in dem 4 Piezoplatten untergebracht sind, die auf die Seitenflächen des Schienenkopfes, in- und gegen die Wagenbewegung gerichtet sind (siehe Abb. 8).

Abb. 8 — Vollständiges Schema der Wandlerbeschallung mit einem Eingangswinkel von 58° und einem Drehwinkel in Bezug auf die Längsachse von ±34°

Es ist zu beachten, dass mit dem Ultraschallwandler 580 und einem Drehwinkel relativ zur Längsachse von ±340 nur der Abschnitt der Schiene mit dem Vorhandensein einer "Kopfkontrolle" erkannt werden kann. Die Messung der Rissparameter, wie Risstiefe und -Länge ist mit der Wirbelstrommethode möglich, und zwar mit dem Einzelschienen-Wirbelstrom-Fehlerdetektor WDS2-77.

Schlussfolgerung

Wie aus der obigen Analyse ersichtlich ist, sind die Standardschemata der Prüfung nach EN 16729-1:2016 nicht effektiv, um Head Checking und Risse in der RCF-Zone in frühen Stadien ihrer Entwicklung zu erkennen. Die zuverlässige Erkennung von HC und Rissen in der RCF-Zone wird durch spezielle Prüfverfahren gewährleistet, die in den Gleisprüfwagen UDS2-77 (für eine Bahnstrecke) und UDS2-73 (für zwei Bahnstrecken) implementiert sind. Mit dem Wirbelstrom-Einzelschienen-Fehlerdetektor ETS-77 ist es möglich, die Tiefe und Länge von Rissen zu messen.