Der Fehlerdetektor ist so ausgelegt, dass er Fehler auf der Lauffläche beider Schienen und im Schienenquerschnitt erkennt (ausgenommen Schienenfußunterfläche). Fehldetektorwagen wird für die kontinuierliche Prüfung und manuelle Wandler werden für die bestätigende Prüfung einzelner Schienenabschnitte und Schweißverbindungen eingesetzt.

PREISE ANFORDERN

Vorteile des Schienenfehlerdetektors

- Vollständige Sondierung der Schiene (excl. Schienenfuß) aufgrund dir Mehrkanalausfürung des Gerätes;

- Eingebaute Standardeinstellungen für den Kanalbetrieb;

- Ermittlung der zurückgelegten Entfernung und der Geschwindigkeit während der Dauerprüfung;

- Echteit-Bildschirmanzeige der Prüfergebnisse im B-Scan-Modus (für 4 Kanäle);

- Scannen und Speichern der Information nach jedem Millimeter der zurückgelegten Strecke für alle Kanäle;

- Aufzeichnung der Prüfergebnisse bei verschiedenen Empfindlichkeitsstufen;

- Aufzeichnung aller Testergebnisse und erweiterte Möglichkeiten der Datenanalyse;

- Anwendung des Standartschemas der Sondierung ermöglicht die Erkennung aller Arten von gefährlichen Defekten, die während des Betriebs der Bahnstrecke auftreten.

Besondere Merkmale des Schienenfehlerdetektors

- großes farbiges und kontrastreiches TFT-Bildschirm;

- Spursensor-Synchronisation;

- Informationsanzeigeformulare: A-Scan, B-Scan;

- Anzahl der Kanäle für kontinuierliche Prüfung: 28;

- Anzahl der Kanäle für manuelle Prüfung: 3;

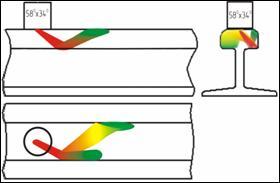

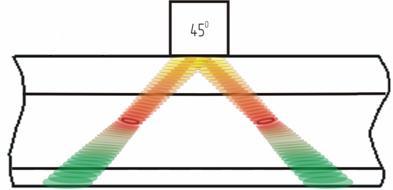

- Methoden und Zonen der Kontrolle des Schienenkopfes:

- Echo-Methode durch den geneigten USW zur Prüfung von betriebenen und nicht betriebenen Schienenkopfkante in und gegen die Bewegungsrichtung;

- Echo-Methode durch den geneigten USW zur Prüfung des zentralen Teils des Kopfes in und gegen die Bewegungsrichtung;

- Spiegelmethode durch den geneigten USW zur Kontrolle des zentralen Teils des Kopfes in und gegen die Bewegungsrichtung;

- Spiegelmethode zur Prüfung des betriebenen oder nicht betriebenen Teils in und gegen die Bewegungsrichtung.

- Methoden und Zonen der Prüfung des Schienenstegs und seiner Projektion im Schienenfuß:

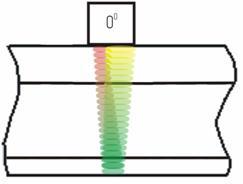

- Echo- und Spiegelschattenmethoden durch den direkten kombinierten USW zur Erkennung von horizontalen Längsrissen;

- Echo-Methode durch den geneigten USW in und gegen die Bewegungsrichtung zur Erkennung von Querrissen und Schraubenlochprüfung;

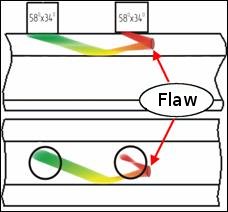

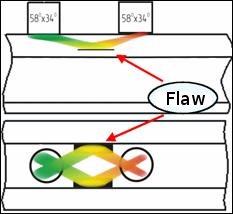

Bei der Verwendung von Standard-(Grund-) Schemata der Sondierung werden alle Arten von inakzeptablen Fehlern mit den folgenden Merkmalen erkannt:

- Querrisse im Schienenkopf der zweiten Gruppe, einschließlich stark ausgeprägter Querrisse mit reflektierender Oberfläche, sowie solche, die sich unter horizontalen Aufspaltung der Rollfläche entwickeln, die mit der herkömmlichen Echomethode nicht zu erkennen sind;

- Horizontale Längsrisse im Steg, auch wenn sie in ihrer Ausprägung die Schienenachse nicht erreichen, sowie im Kopf, auch wenn sie nicht bis zur Stegprojektierung reichen;

- Horizontale Längsrisse in der Mitte der Schienenhöhe;

- Risse im Schraubenloch, auch in einem frühen Entwicklungsstadium, wenn sie nicht über die Projektion des Schraubenlochs auf die Lauffläche hinausgehen;

- vertikale Risse im Fuß und Schienensteg, die sich hauptsächlich entlang der Schienenachse befinden;

- quer verlaufende Korrosionsrisse im Fuß , die sich im Bereich des Schienensteges befinden.

Servicefunktionen des Geräts

- Verfügbarkeit von akustischen und optischen Alarmen, Umschaltung der Betriebsarten mithilfe der "Hot“Tasten;

- Elektronische Aufzeichnung der Kontrollergebnisse aus allen Kanälen, die derer weiteren Interpretation und die Erstellung eines vollständigen Berichts ermöglicht;

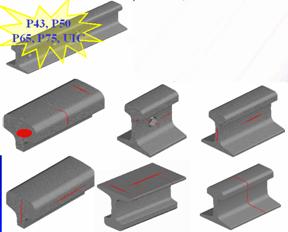

- Modus der Schienentyperkennung und der automatischen Anpassung der Einstellungen;

- Modus der Steuerung von Bolzenlöchern durch spezielle Einstellungen;

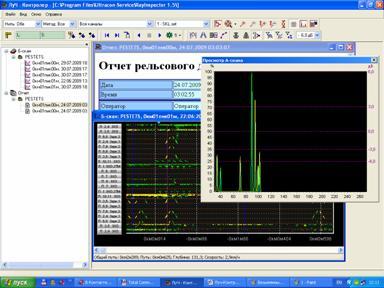

- Zur detaillierten Analyse der detektierten Signale wird neben der üblichen A-Scan-Informationsanzeige ein Echtzeit-Sweep-B-Modus für einen, zwei oder vier Kanäle (linker und rechter Schlepp- und Schleppkanal) verwendet;

- Möglichkeit, eine temporäre Empfindlichkeitseinstellungskurve (beliebige Form) zu erstellen.

Abb. Modus der Anzeige der Kontrollergebnisse in Form von A-Scan und B-Scan auf dem Bildschirm des Fehlerdetektors

Zusätzliche Software

"LuCH-Controller 1.6" Programm is dient zur Ansicht und Analyse der Ergebnisse der UDS2-73-Schienen-Ultraschallfehlerdetektor-Prüfung und wird zur Dekodierung und Bereitstellung von Informationen über verdächtige Gleisabschnitte verwendet. Dieses Programm ermöglicht die Arbeit mit den gespeicherten Daten auf einem Personal Computer.

Die wichtigsten Vorteile der Verwendung des Programms sind:

- Bequemer Betrieb mit einer Datenbank von Steuerabschnitten ;

- Auswahl verschiedener Steuerkanal-Layouts, gesteuerter Strang, der Zone der Schienenkontrolle, der Kontrollmethoden;

- Messung der bedingten Defektgrößen im B-Scan-Modus;

- Anzeige von A-Scan auf der Grundlage der im B-Scan-Modus gespeicherten Daten;

- Anzeige von Defektogrammen (B-Scan) im Scroll-Modus oder schnelles Verschieben zu einer bestimmten Koordinate;

- Modus "Spurmarken" zur Markierung verdächtiger Schienenabschnitte bei der Betrachtung der Kontrollergebnisse;

- Sortierung der Prüfergebnisse nach Empfindlichkeitsstufen von minus 6 dB bis plus 6 dB bezogen auf den Alarmpegel (ASD);

- Modus zum Anzeigen und Erstellen von Berichten zu dem zum Testen ausgewählten Bereich;

Hauptmerkmale:

| Gesamtabmessungen des Fehlerdetektors ohne Handgriff mit einer Ultraschalleinheit und Ladegerät | max (1040×1640×1130) mm; in Transportstellung - max (900×2060×600) mm. | |

| Gewicht des bestückten Fehlerdetektors | nicht mehr als 50 kg | |

| Tastatur | Englisch, Russisch. | |

| Sprachen | Englisch, Russisch. | |

| Anzahl der Ultraschallblöcke | 4 | |

| Anzahl der Ultraschallkanäle | 28 Kanäle. | |

| Steckertyp | BNC, RS-19. | |

| Datenspeicherung | Flash-Karten-Speicher. | |

| Unabhängige Stromquelle | Nickel-Metallhydrid-Akku mit einer Nennspannung von 12 V und einer Nennkapazität von 17 ∙h. | |

| Betriebszeit | 10 Stunden. | |

| Die vom Fehlerdetektor aufgenommene elektrische Leistung beträgt | nicht mehr als 30 V∙A | |

| Zeitpunkt der Einstellung der Betriebsart des Fehlerdetektors | nicht mehr als 15 sec. | |

| Bildschirmauflösung | 800×480 Pixel. | |

| Bildschirmabmessungen (Breite, Höhe, Diagonale): | 155 mm, 95 mm, 180 mm (7,5 Zoll). | |

| Die Garantiezeit beträgt | 1 Jahr. | |

| Interfaces | ||

| USB | USB-A (host), USB-B (slave). | |

| Trigger O | vorhanden. | |

| Hauptgerät | vorhanden. | |

| Ausgang des Wegsensors | Einzelkoordinatenwegsensor | |

| Wichtigste metrologischen Merkmale | ||

| Absoluter Grundfehler des Fehlerdetektors bei der Messung der Tiefe |

| |

| Absoluter zulässiger Grundfehler des Fehlerdetektors bei der Messung des Signalamplitudenverhältnisses ∆n am Eingang des Empfangspfads im Verstärkungsbereich von 20 dB bis 80 dB. | ∆N = ±(0.2+0.03N); ∆N ─ grundlegender absoluter Fehler der Messung des Signalamplitudenverhältnisses, dB; | |

| Zeitliche Instabilität der Empfangswegempfindlichkeit | ± 0.5 dB während 8 Stunden Dauerbetrieb. | |

| Schutzart im Betrieb | IP 64 | |

| Umgebungstemperaturbereich | von minus 40° bis plus 50°С. | |

| Atmosphärischer Druck | von 84 bis 106,7 kPa. | |

Relative Luftfeuchtigkeit | (93 ± 3) bei einer Temperatur von 25 ºC. | |

| Der Fehlerdetektor ist in seiner Transportverpackung resistent gegen |

| |

| Der Fehlerdetektor behält seine Parameter bei, wenn er elektromagnetischen Störungen ausgesetzt wird, die die folgenden Normen nicht überschreiten: |

| |

| Die volle durchschnittliche Lebensdauer des Fehlerdetektors | beträgt mindestens 10 Jahre | |

| Die Wahrscheinlichkeit eines ausfallfreien | Betriebs ist nicht geringer als 0,9 pro 2 000 Stunden. | |

| Impulsgenerator | ||

| Typ des Sondierimpulses (SI) | Kurzer Impuls mit negativer Polarität. | |

| Tönende Frequenz | Einkanäliger Modus - 250 Hz; kontinuierlicher Modus - nicht mehr als 1000 Hz. | |

| Amplitude | 180 V | |

| Dauer | 60±10 ns | |

| Länge der steigenden Flanke | weniger als 20 ns. | |

| Art der Synchronisation | von SI bis DI. | |

| Empfänger | ||

| Verstärkung | 0 bis 100 dB mit dem Schritt von 0,1; 1; 10 dB. | |

| Eingangssignal | Bis zu 2 V (Spitze-Spitze) | |

| Eingangsimpedanz des Empfangspfads | nicht mehr als 300 Ω. | |

| Digitaler Filter | 1 Standard-Digitalfilter mit 2,5 MHz Mittenfrequenz | |

| Detektor | envelope. | |

| Einstellungsmodi | ||

| Messungen | mm | |

| Inspektionsbereich | 0 bis 1000 mm, in Schritten von 1, 10, 100 mm. | |

| Geschwindigkeit | 2000 m/s bis 8000 m/s, v. | |

| Verzögerung im Prisma | 0 bis 60 µs, in Schritten von 0,1; 1 µs. | |

| Verzögerungsbereich | 0 bis 1000 µs, in Schritten von 1, 10, 100 mm | |

| Eingangswinkel | 0 bis 90°, in Schritten 1°, 10° | |

| Stroboskop/Taktik | ||

| Anzahl der Hübe | Max. Anzahl von Maßnahmen 16. | |

| Zykluszeiten | 0,01 - 0,4 msec. | |

| Anzahl der Strobes pro Zyklus | Max. Anzahl von Stroboskopen 2 auf jedem Kanal. | |

| Stroboskop-Fixierungsgrad | 0 % bis 100 % der vertikalen Skala des Bildschirms | |

| Aktives Sounddesign-System (ASS) | bei Überschreitung des ASS-Pegelsignals, bei Nichtüberschreitung des ASS-Pegels | |

| ALARM System | ||

| Audio ALARM system | Audio - separat für jedes Gleis und kombiniert (für eine Gruppe von Kanälen); der Einstellbereich der Pulsfrequenz der Tonzeige des Alarmsystems reicht von 0,5 bis 5 kHz, mit 100 Hz Einstelldiskretion. | |

| Licht Alarm | Licht - getrennt für jeden Schienenstrang und kombiniert (über alle Tonkanäle); visuell durch Bildschirm - getrennt für jeden Schienenstrang und jeden Kanal. | |

| Messungen im A-Scan-Modus | ||

| Angezeigte Parameter | In der Informationszeile werden 4 Messparameter angezeigt. | |

| ||

VFD-Kurve maximale | Anzahl der Punkte pro Messung - 14, Dynamikbereich 100 dB, Einstellschritt in der Vertikalen 1 dB, in der Horizontalen 2 mm | |

| Messungen im B-Scan-Modus | ||

| "Roher" B-Scan |

| |