Eddy Akım Tahribatsız muayene yöntemi, uçak parçalarının teknik teşhisi açısından büyük önem taşır.

Eddy Akım yönteminin havacılık endüstrisinde uygulanması

Eddy Akım yöntemi, NDT ekipmanı ve sarf malzemelerinin maliyetleri açısından diğer yöntemlere kıyasla birçok avantaja sahiptir.

Bu yöntem, yüksek verimlilik, yüksek muayene güvenilirliği ile öne çıkar ve muayene edilecek yüzeyin kalitesi veya pürüzlülüğü için özel gereklilikler getirmez. Muayene, kaplama veya tufal kaldırılmadan dahi gerçekleştirilebilir.

Eddy Akım yöntemi; kanatlar (kanat kutularının iç yüzeylerindeki yorulma çatlakları), gövdeler, tekerlek jantları, motor parçaları (özellikle motor kanatları), rotorlar, miller, bağlantı elemanları ve delikler (perçinlerdeki kusurları, perçinler yerinde kalırken ve sökülmezken) ve yüksek mukavemetli çelikten imal edilmiş iniş takımları üzerinde muayene için kullanılmaktadır.

Eddy Akım muayenesi, hem uçakların, helikopterlerin veya diğer hava aracı ekipmanlarının üretim aşamasında hem de kullanım yerinde yapılan bakım sırasında mümkündür.

Uçakların kullanım yerinde yapılan bakımı şunları içerir:

Yüksek frekanslı Eddy Akım muayenesi | Düşük frekanslı Eddy Akım muayenesi |

| Yorgunluk veya korozyon yüzey kusurlarının tespiti | Yorgunluk veya korozyon alt yüzey kusurlarının tespiti |

| Hava gövdesi parçaları (kanatlar, gövde) | Kaplama derisinin altındaki çatlaklar |

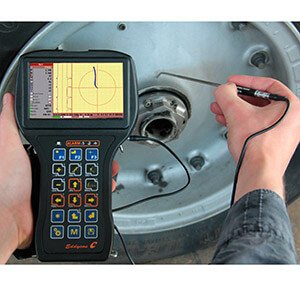

| İniş tekerlekleri (tekerlek gövdeleri) | Onarım yamalarının altındaki çatlaklar |

| Pervaneler | Sızdırmazlık malzemesi altındaki çatlaklar |

| Kontrol üniteleri | Perçinli eklemlerin içindeki çatlaklar |

| Perçinli ve cıvatalı birleşimler | Perçin başı altındaki kusurlar |

| Motor kanatları |

Yüzey kusurlarının tespiti

Bu görev, nispeten yüksek çalışma frekanslarının (1 MHz’in üzeri) kullanıldığı yüksek frekanslı NDT teknolojileri sayesinde başarıyla çözülebilmiştir. Alüminyum alaşım parçalarında 0,2 mm’den daha derin, minimum 2 mm uzunluk ve 0,1 mm genişliğe sahip çatlaklar tespit edilebilir. Titanyum alaşımı ile östenitik ve ferritik çelik parçalarında ise 0,5 mm’den daha derin, minimum 2 mm uzunluk ve 0,1 mm genişliğe sahip çatlaklar tespit edilebilir. Eddy Akım kusur dedektörü kalem tipi veya L-şekilli probların yanı sıra, motor kanatlarının му delik kenarlarının ve muayenesi için özel amaçlı problar da sunar.

SMARTSCAN uçak tekerlek muayene Sistemi

Daha Fazla KeşfedinGizli Yüzey Altı Hataların Tespiti

Eddy Akım tahribatsız muayene yönteminin temel avantajlarından biri, bağlantı elemanları çıkarılmadan ve yapılar sökülmeden dahi çok katmanlı yapıların iç katmanlarında yorulma ve korozyon kaynaklı kusurların tespit edilebilmesidir. Bu durum, Eddy Akım yönteminin yalnızca bağlantı elemanlarının çıkarılabildiği uçak onarımları sırasında değil, aynı zamanda doğrudan testler veya kullanım yerinde yapılan bakım sırasında da etkin şekilde kullanılmasına olanak tanır.

Eddy Akım problarının yeni tasarımına dayanarak, özellikle düşük frekanslarda uçak kaplaması altında bulunan kusurların tespiti için, bütünleşik çok katmanlı uçak yapılarındaki gizli kusurların tanınmasına yönelik temelde yeni teknolojiler ve araçlar geliştirilmiştir.

Muayene nesneleri:

bağlayıcılar, integral çok katmanlı yapılar, uçak kanadının ortasında bulunan onarım patch'i, şok strut pistonları, rivetli birleşimler, kanat kutularının iç parçaları, kaplama ve stringer birleşim bölgesi.

Deliklerde ve havşalarda yüzey kusurlarının tespiti

Eddy Akım muayene yöntemiyle başarıyla çözülebilecek bir diğer önemli görev, deliklerde ve havşalarda yüzey kusurlarının tespitidir. Bu bölgeler, farklı çaplara sahip özel yansıtma tipli ECP’lerle donatılmış döner Eddy Akım tarayıcıları kullanılarak etkili ve verimli bir şekilde muayene edilebilir.