Metal Ürünlerdeki Yüzey Çatlaklarının Derinliğinin Değerlendirilmesi

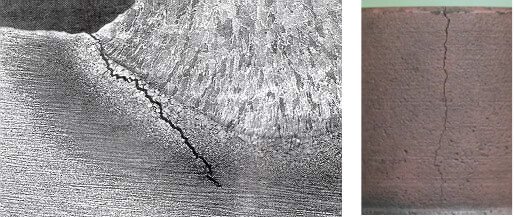

Hem üretim süreci sırasında oluşan imalat kusurları, hem de kullanım sürecinde yorulma tipinde gelişen kusurlar (Şekil 1), çeşitli metal ürünlerde meydana gelebilir. Çatlaklar yüzeye farklı açılarda gelişerek önemli derinliklere kadar ilerleyebilir ve bu da ürünün kullanım sırasında kırılma tehlikesine yol açabilir.

Şekil 1. Metal ürünlerde çatlaklar

Bu tür kusurların tespit edilmesi görevi, manyetik parçacık, eddy akımı, ultrasonik ve diğer muayene yöntemleriyle çözülebilir.

Çatlak derinliğinin değerlendirilmesi görevi, kusurların tespiti kadar önemlidir. Kusur derinliğinin değerlendirilmesi, mekanik işleme yöntemleri (tornada işleme, parlatma, frezeleme vb.) kullanılarak parçaların ve ürünlerin onarımının gerektiği endüstrilerde talep görebilir. Kusur derinliği değerine dayanarak bir parçanın onarılabilirliği hakkında karar verilebilir, bu da parçanın tamamen değiştirilmesine kıyasla maliyetlerin önemli ölçüde azaltılmasına olanak tanır.

Eddy akımı muayenesiyle karşılaştırıldığında, manyetik parçacık yöntemi yalnızca nesnede çatlak olup olmadığını doğrulamaya olanak tanır. Eddy akımı muayene yöntemi ise kusurların tespitine ek olarak derinliklerinin değerlendirilmesini sağlar.

Çatlak derinliği ayrıca ultrasonik TOFD veya delta yöntemi ile de ölçülebilir. Ancak bu yöntemlerin uygulanması, eddy akımı yöntemine kıyasla daha fazla emek ve operatör deneyimi gerektirir. Öte yandan, ultrasonik muayene yöntemi, bir çatlağın yüksekliğinin yalnızca tarama yüzeyinden değil, karşı taraftan hatta iç çatlaklardan da ölçülmesine olanak tanır. Bu nedenle, çatlağın gelişmeye başladığı yüzeye erişimin olmadığı durumlarda veya iç çatlakların değerlendirilmesi gerektiğinde ultrasonik muayene yöntemi önerilir; çatlağın test yüzeyinden geliştiği durumlarda ise eddy akımı yöntemi kullanılarak çatlak derinliği değerlendirilmelidir.

Günümüzde çatlak tipi kusurların derinliğinin değerlendirilmesi görevi aşağıdaki endüstrilerde büyük önem taşımaktadır:

- Demiryolu – vagon ve lokomotif dingilleri, tekerlekleri, raylar;

- Petrol ve gaz – ana boru hatları;

- Metalurji – hadde merdaneleri vb.

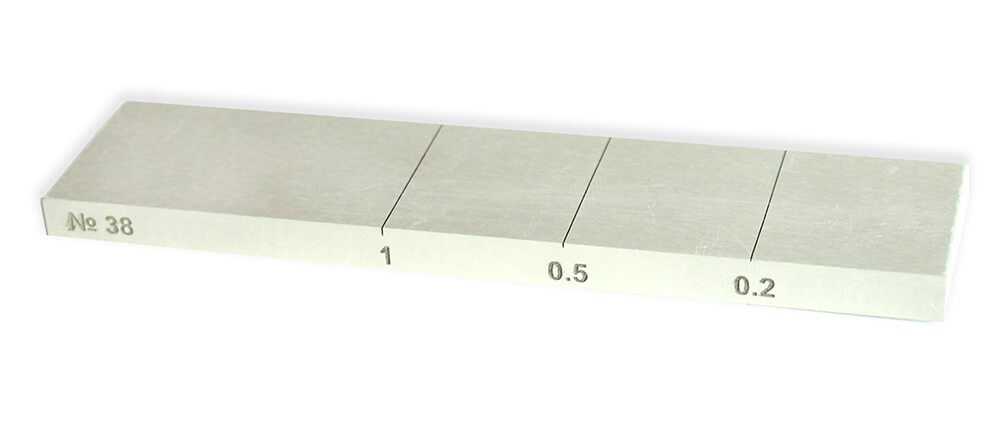

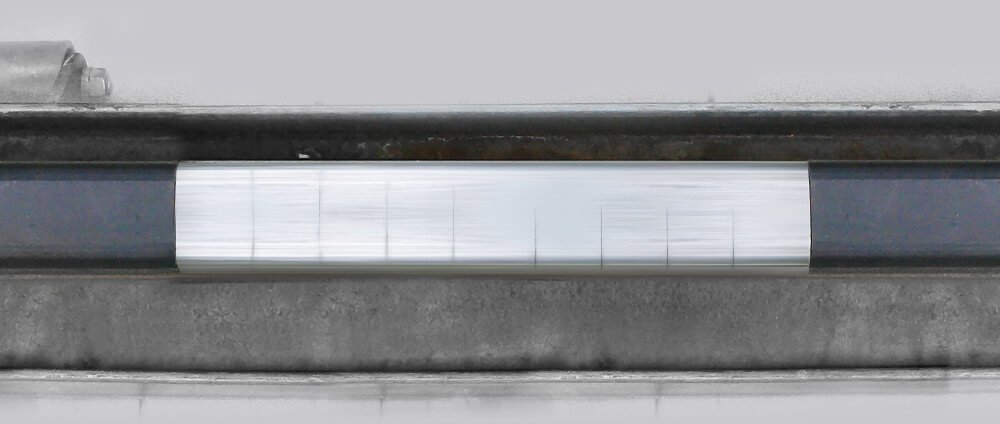

Eddy akımı yönteminin çatlak derinliği değerlendirmesindeki açık avantajını ve bu özelliğin sanayi işletmeleri için önemini dikkate alan OKOndt geliştiricileri, Eddycon C ve Eddycon CL taşınabilir cihazlarına, ayrıca bazı mekanize sistemlere, kusur derinliğini milimetre cinsinden tahmin etme olanağını entegre etmiştir. Bu özelliğin doğru çalışması için kalibrasyon bloğu kullanılarak ön kalibrasyon gereklidir. Tipik durumlarda, ya düz bir blok (Şekil 2) ya da yüzeyinde yapay kusurlar bulunan kusursuz bir test parçası (Şekil 3) kullanılabilir.

Şekil 2. RS2353/1-3N-Fe Kalibrasyon Bloğu

Şekil 3. Ray Eddy Akımı Kusur Dedektörü ETS2-77 için kalibrasyon bloğu

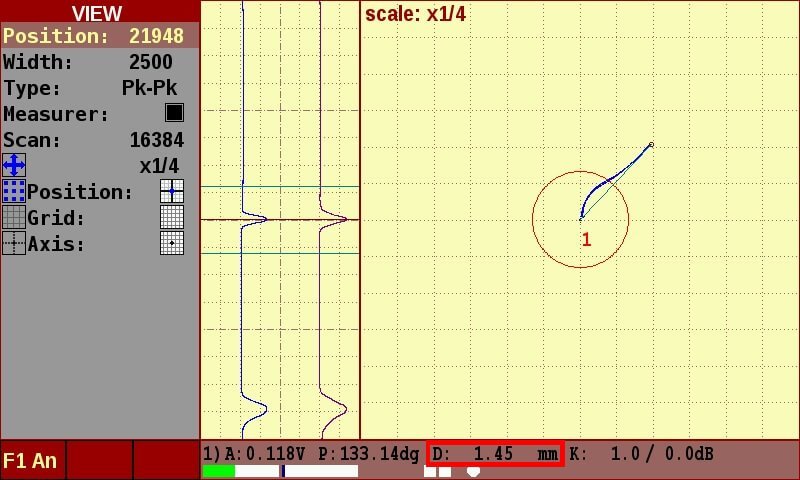

Birkaç basit kalibrasyon prosedürünün gerçekleştirilmesinden sonra, cihaz daha önceden oluşturulmuş kalibrasyon eğrisine göre test nesnesindeki yüzeysel kusurların derinliğini milimetre cinsinden hesaplayacaktır (Şekil 4).

Şekil 4. Eddy akımı kusur dedektörü ekranı, test edilen nesnede kusur tespiti sürecinde görüntü

Bu şekilde, parçanın onarımı veya değiştirilmesi hakkında karar verilir.

Çatlak derinliğinin değerlendirilmesi, endüstriyel ekipmanların onarım ve değiştirme süreçlerinin, işletme güvenliğinden ödün verilmeden optimize edilmesini sağlar.

Çatlak derinliği değerlendirme özelliğine sahip eddy akımı cihazlarının kullanılması, işletmelerin ekipmanlarını daha verimli biçimde muayene etmelerini ve servisle ilgili giderleri azaltmalarını sağlayarak önemli bir ekonomik fayda sunar. Demiryolu taşımacılığı, boru hattı ve enerji endüstrileri açısından, tespit edilen bir çatlağın derinliği hakkında doğru verilere sahip olmak, zamanında önlem alınmasını ve hasarlı bir nesnenin neden olabileceği ciddi sorunların, hatta felaketlerin önlenmesini sağlar.