Ray hattındaki yüzey yorgunluk kusurlarının tespitinin optimizasyonu

Bu makale şunlara adanmıştır:

- raylarda en sık rastlanan ve kırılmaya yol açabilen yüzey kusurlarının türleri;

- bu kusurların tespiti için uygulanan muayene teknikleri ve bu tekniklerin etkinliğinin analizi;

- belirtilen ray kusurlarının en doğru şekilde tespit edilmesini sağlayan tahribatsız muayene ekipmanlarının türü.

Giriş

Rayların güvenli işletimini sağlamak amacıyla, raylardaki hasarların tespiti için tahribatsız muayene (NDT) yöntemleri uygulanmaktadır. Bu yöntemlerin başında ultrasonik ray muayenesi gelir. Günümüzde hat üzerindeki yük, genel trafik artışı ve yüksek hızlı trenlerin kullanımının yaygınlaşması nedeniyle sürekli olarak artmaktadır. Bu durum, RCF (Rolling Contact Fatigue – yuvarlanma temas yorulması) sonucu ray başı tekerlek temas yüzeyinde hasarların artmasına yol açmaktadır. Bu tür hasarlar, en tehlikeli kusur türlerinden biridir, çünkü enine çatlakların gelişmesine ve nihayetinde ray kırılmasına neden olabilir.

Avrupa demiryolu sistemlerinin uyumluluğunun uygulanması kapsamında demiryolu altyapı işletmecileri, her bir hat kesiminin bakımı için bir plan hazırlamakla yükümlüdür. Bu plan, yüzeyde oluşan yorgunluk kusurlarının tespiti ve değerlendirilmesi amacıyla yapılan ultrasonik ray muayenesini de içermektedir.

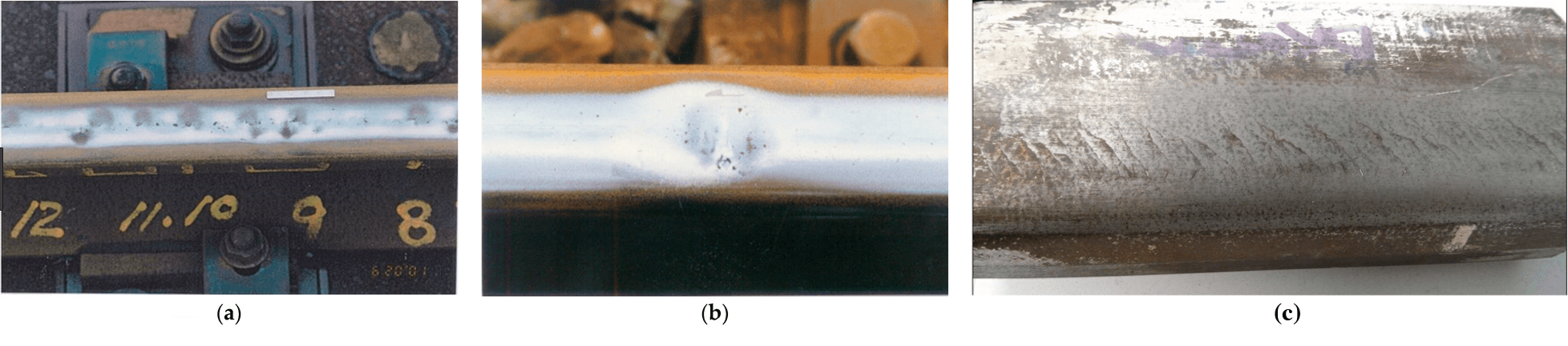

RCF’nin iki ana ray kusuru türü vardır: “Squat” ve “Head Checking” (bundan sonra HC olarak anılacaktır). Bu yüzeysel ray kusurları, oluşum ve gelişim mekanizmaları açısından birbirlerinden önemli ölçüde farklılık gösterir. “Squat” tipi kusurlar, “tekerlek–ray” etkileşimi sırasında ortaya çıkan karmaşık bir sürecin sonucudur ve tekerleğin mikro kayması esnasında meydana gelir; bu durum, ray başı çalışma yüzeyinde plastik deformasyon mekanizmasını başlatır. Bu kusur türü, “Wheel burn” (tekerlek yanığı) tipi kusura benzerlik gösterse de kendine özgü bazı farklılıkları vardır. “Squat” tipi kusurun gelişimi, “Wheel burn” kusuruna kıyasla birkaç ay süren bir süreçtir, oysa “Wheel burn” hemen oluşur. “Squat” tipi kusur, karşı rayda eş kusura sahip değildir, bu yönüyle “Wheel burn” kusurundan farklıdır (çift oluşumlu değildir).

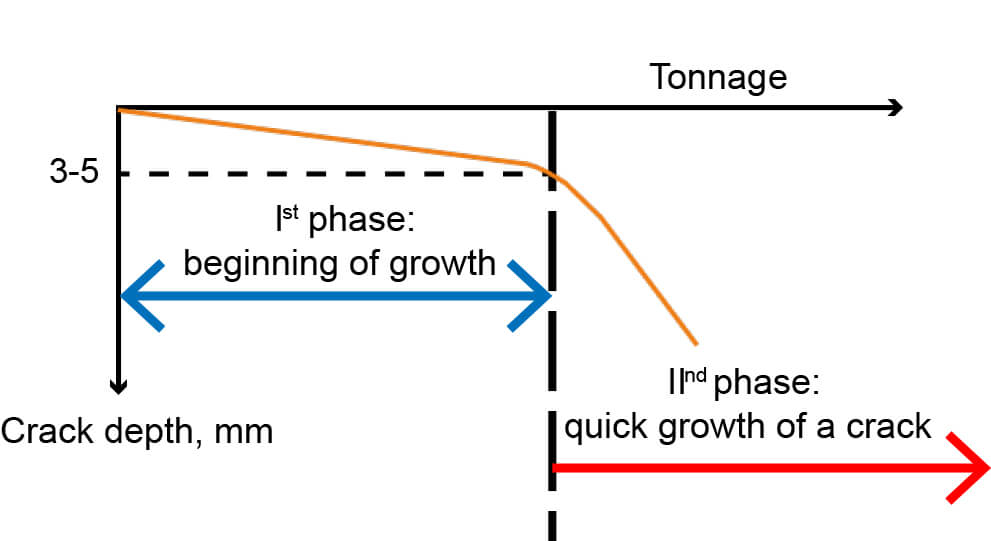

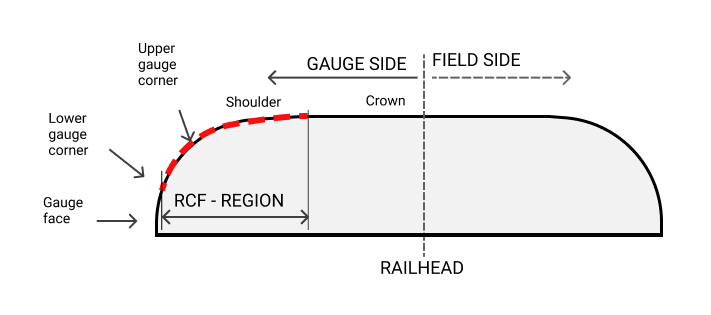

HC kusurları, kaynak bölgeleri de dahil olmak üzere hat kesimlerinin herhangi bir noktasında ortaya çıkabilir. Ancak, en sık olarak dış ray eğiminin yetersiz olduğu kurplarda gözlemlenir. HC kusurlarının ilerlemesi, hasarlı bölge ile su veya temas sıvısının (couplant) temas etmesi durumunda hızlanır. HC mikro çatlaklarının ilerlemesi iki aşamaya ayrılabilir. Birinci aşama, yavaş ilerleme aşamasıdır; bu aşamada çatlak derinliği 3–5 mm’yi, uzunluğu ise 20 mm’yi geçmez. İkinci aşama, hızlı ilerleme aşamasıdır ve ray kırılmasına neden olur (Bkz. Şekil 1).

UIC 712 R ray hattı kusurları sınıflandırıcısında, yukarıda belirtilen bu kusurlar şu şekilde tanımlanmıştır: “Squat” (ray başı çalışma yüzeyinde çatlaklar ve yerel çöküntüler) – kod “227”, “Head Checking” (ölçü tarafında, küçük paralel çatlaklar biçiminde tekil veya grup halinde görülen kusurlar) – kod “2223”.

Şekil 2 — “Squat” (a ve b) ve “Head Checking” (c) tipi kusurlar

Avrupa demiryollarında raylar için ultrasonik yöntemler ve tarama şemaları, Head Checking (HC) tipi kusurların tespiti sorunları

(a) 2.5 MHz düz işın problu eko ve eko-gölge muayene teknikleri

(b) 45° açıyla, öne ve arkaya yönlendirilmiş problarla eko tekniği

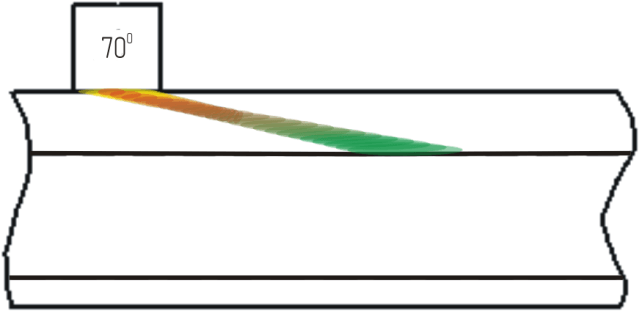

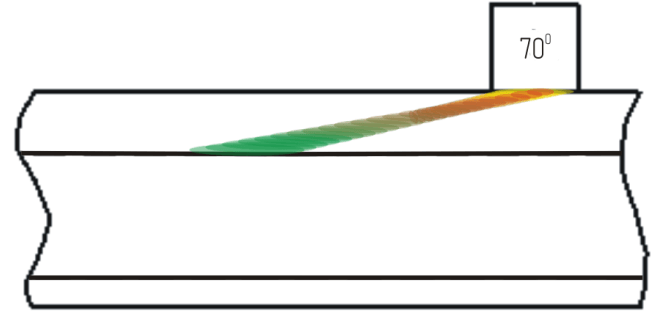

(c) 70° açıyla, öne ve arkaya yönlendirilmiş problarla eko tekniği

Şekil 3 — EN 16729-1:2016 standardına göre tarama şemaları

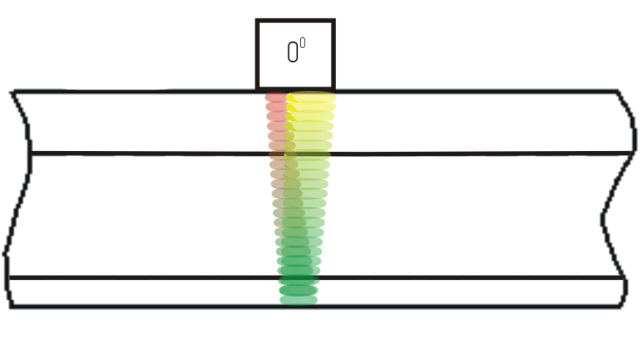

Avrupa demiryollarında, hem hat üzerine döşenmiş rayların yüksek hızlı muayene sistemleri (taramа hızı 40 km/s ve üzerinden başlar) hem de taşınabilir/mekanikleştirilmiş tek ve çift ray muayene düzenekleri (taramа hızı 4 km/s’yi geçmez) kullanılmaktadır. Bu tür sistemlerde, EN 16729-1:2016 Demiryolu uygulamaları – Altyapı – Hat üzerindeki rayların tahribatsız muayenesi – Ultrasonik muayene ve değerlendirme ilkeleri için gereklilikler standardına uygun olarak klasik tarama şemaları uygulanmaktadır.

Muayene aşağıdaki transdüserlerle gerçekleştirilir: 1 adet 4 MHz 0° çift elemanlı transdüser, 2 adet 2 MHz ±70° tek elemanlı transdüser ve 2 adet 2 MHz ±45° tek elemanlı transdüser. Taramada kullanılan problar, ray başının orta kısmına yerleştirilir. Bu tarama şeması, ray başı çalışma yüzeyinin merkezinde yer alan ve 227 koduyla tanımlanan “Squat” tipi kusurların, 0° ve 70° problar kullanılarak güvenilir şekilde tespit edilmesine olanak sağlar. HC ve “Squat” tipi kusurların ölçü tarafına (gauge face) doğru kaymış olanları ise yalnızca, çatlaklardan birinin ilerleyip rayın orta kesitine ulaştığı, yani ray kırılması tehlikesinin oluştuğu aşamada tespit edilebilir.

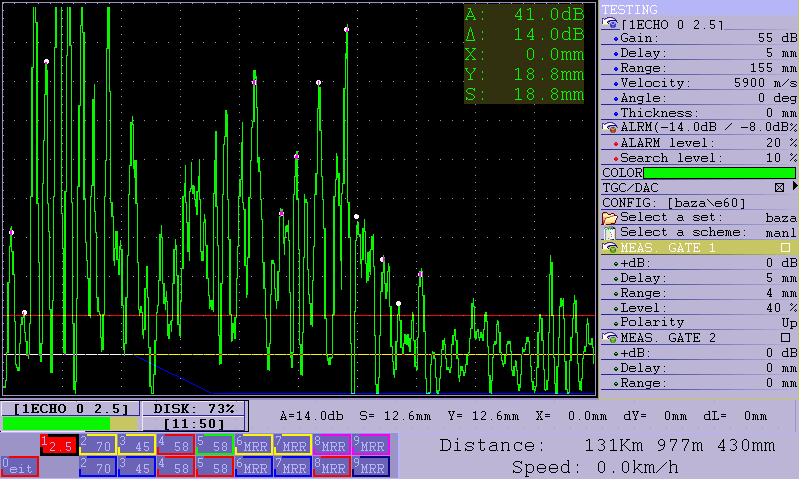

a) А-Scan (0° probla)

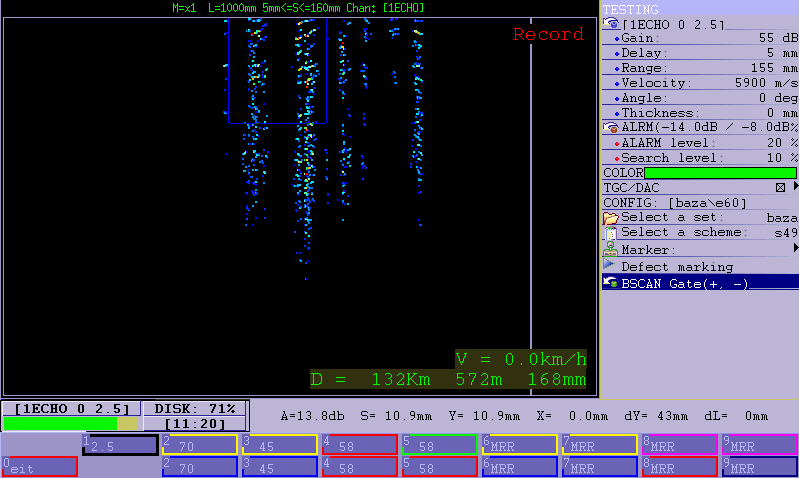

b) B-Scan (0° probla)

Şekil 4 — Squat kusuru, B-Scan ve А-Scan

Yukarıda belirtilen ray tarama şemaları, baş çatlaklarını (head check) ya da enine çatlak kusurlarını, gelişimlerinin erken aşamasında — yani çatlağın yan yüzeyde (RCF bölgesinde) oluşmaya başladığı dönemde — tespit etmeye olanak sağlamaz.

Şekil 5 — HC gelişim bölgesi

UDS2-77 – tek bir rayın durumunun muayenesi için ultrasonik

kusur dedektörü

HC kusurlarının tespiti için özel tarama şemaları

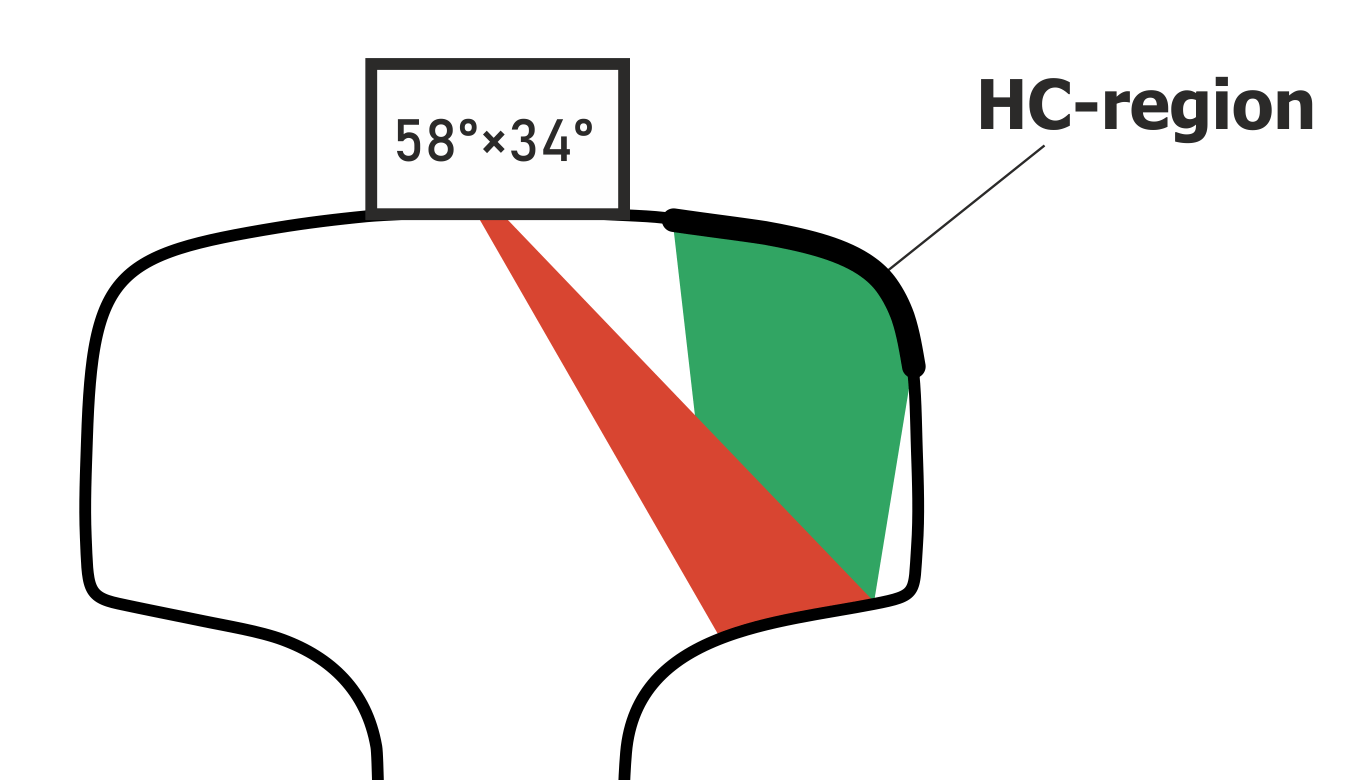

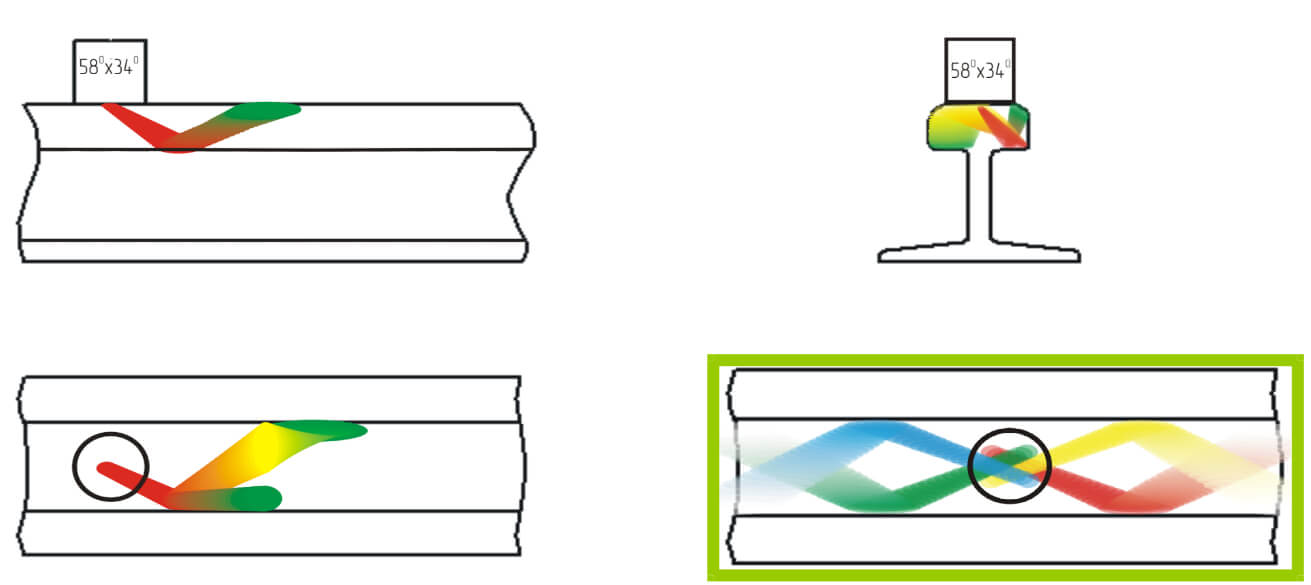

Şekil 6 — HC konum bölgesi, 58° problu ve ±34° açısal yönelimli tarama şeması

2223 kodlu (HC) kusurlarla hasar görmüş ray kesimlerinin tanımlanması sorunları üzerinde duralım. Bu kusurlar, enine çatlaklara dönüşebildikleri ve bunun da ray kırılmasına yol açabileceği için oldukça ciddi bir tehlike oluşturur. Ray başındaki çatlakların uzunluğu, derinliği ve konumu hakkında güvenilir veriler sağlayan ve hasarların gelişiminin erken aşamalarında tespitine olanak tanıyan en uygun ray HC muayene yöntemi henüz geliştirilmemiştir. Bu nedenle, uygulamada kusurların erken aşamalarda tespit edilme olasılığını artırmak amacıyla birden fazla tespit yöntemi bir arada kullanılmaktadır.

Günümüzde HC kusurlarının tespiti için; görsel muayene yapılması, fotoğraf ve video kameralarla optik sistemlerin kullanılması, özel problarla gerçekleştirilen ultrasonik muayene ve girdap akımı muayenesi (Eddy Current Testing, ECT) yönteminin uygulanması tavsiye edilmektedir.

Görsel muayene, genellikle fotoğraf ve video kayıtlarıyla desteklenir ve oldukça fazla kaynak gerektiren bir yöntemdir. Ayrıca insan faktörüne bağlıdır; bu nedenle, kısa hat kesimlerinde yer alan tekil veya grup hâlindeki HC kusurlarının gözden kaçmasına yol açabilir.

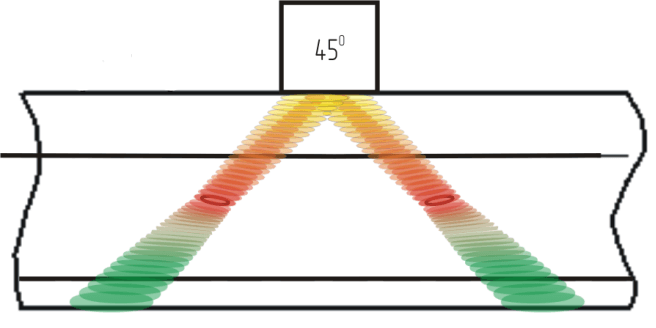

HC tespiti sorununu çözmek amacıyla, firmamız 58° problu ve rayın boyuna eksenine göre ±34° açısal yönelimli özel bir transdüser uygulamıştır. Bu tür bir transdüser, tek ray kusur dedektörü UDS2-77 ve çift ray kusur dedektörü UDS2-73 (çift ray hattı için UDS2-73 sistemlerine entegre edilmiştir. Bu yapılandırma, ray başının yan yüzeylerinin muayenesine olanak sağlar. Ray başının geometrik biçimi dikkate alındığında, bu tarama şeması ray başı üst yarıçapının (RCF bölgesi, bkz. Şekil 5) muayenesinde de kullanılabilir.

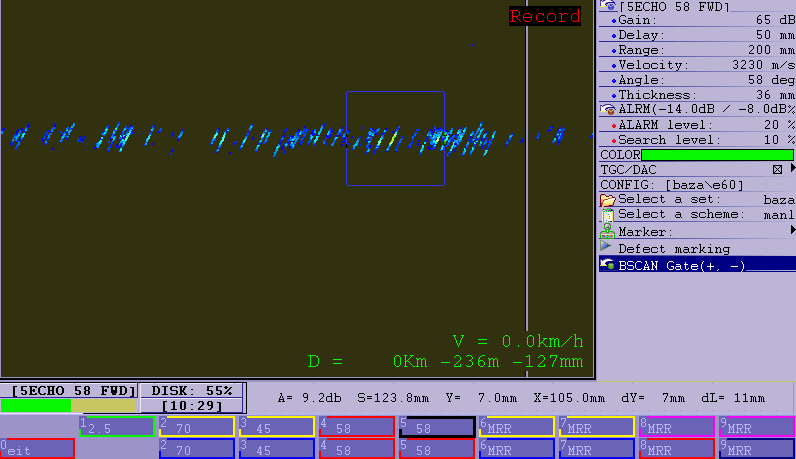

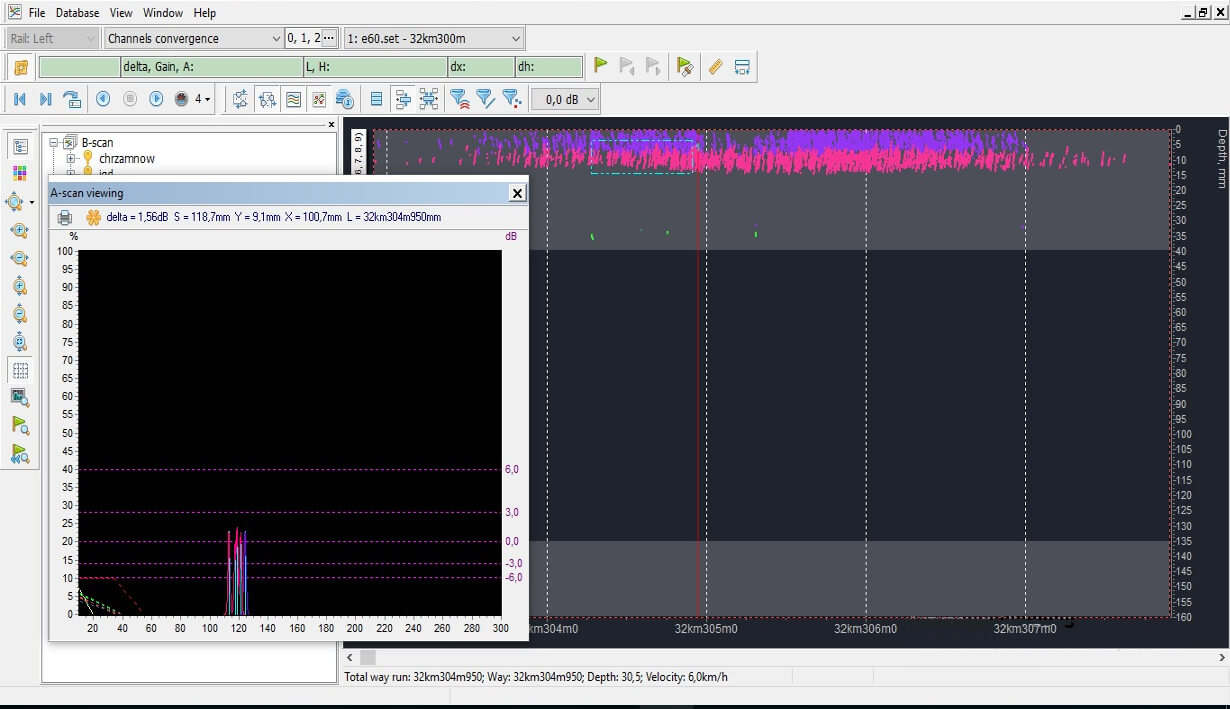

Şekil 6’dan görülebileceği üzere, akustik dalga ray başı köşe yüzeyinden yansır ve HC kusurlarının esas olarak bulunduğu RCF bölgesini tarar. Bu kusurlar, gelişimlerinin erken evresinde (<1 mm) olan bu kusurlar, akustik dalga açısından köşe yansıtıcısına (corner reflector) benzer şekilde davranır. Dolayısıyla, 58°×34° açılı transdüser, HC kusurlarını yüksek doğrulukla tespit eder ve B-Scan verilerine (bkz. Şekil 7) göre HC hasarlı bölgenin uzunluğu analiz edilip değerlendirilebilir.

Şekil 7 — “Head Checking” tipi kusurların B-Scan üzerindeki görüntüsü

Yukarıda tanıtılan probların uzun süreli kullanımından elde edilen deneyim, taşınabilir kusur dedektörleriyle yapılan muayene teknolojisi ve HC kusurlarının gelişim yönü (kusurlar tren hareket yönünün tersine uzanır) dikkate alınarak, 58°×34° probların modernizasyonu gerçekleştirilmiştir. Buna göre, prob gövdesi, içinde ray başının yan yüzeylerine (field faces) doğru, ray kusur dedektörünün hareket yönünde (ileri) ve hareketin ters yönünde (geri) yönlendirilmiş dört piezoelektrik eleman bulunacak şekilde tasarlanmıştır (bkz. Şekil 8).

Şekil 8 — 58° problu ve ±34° açısal yönelimli tam tarama şeması

Belirtmek gerekir ki, 58° problu ve ±34° açısal yönelimli ultrasonik prob kullanılarak yalnızca rayın “head checking” içeren bölgesi tespit edilebilir. Bu çatlakların derinlik ve uzunluk gibi parametrelerinin ölçülmesi ise yalnızca girdap akımı muayene yöntemiyle, yani tek raylı girdap akımı kusur dedektörü ETS-77 kullanılarak mümkündür.

Sonuç

Yapılan analiz sonucunda şu sonuca varılabilir ki, EN 16729-1:2016 standardına uygun klasik tarama şemaları, Head Checking (HC) kusurlarının ve RCF bölgesindeki çatlakların gelişimlerinin erken aşamalarında tespit edilmesinde etkili değildir. HC kusurlarının ve RCF bölgesindeki çatlakların güvenilir şekilde tespiti, tek ray hattı için UDS2-77 ve çift ray hattı için UDS2-73 ray kusur dedektörleri ile sağlanmaktadır. Çatlakların derinlik ve uzunluk ölçümü ise yalnızca girdap akımı yöntemi kullanılarak, yani tek raylı girdap akımı kusur dedektörü ETS-77 ile gerçekleştirilebilmektedir.